Коэффициент концентрации нагрузки по ширине зуба, при что-то там KHβ = 1,18

Коэффициент динамичности ![]() =1,16

=1,16

Коэффициент расчетной нагрузки: КНd = ![]()

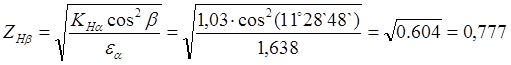

Расчетное контактное напряжение:

МПа

МПа

Вывод: Учитывая, что σН

= 930 МПа ≤ ![]() = 1407 МПа

, условие контактной выносливости – выполняется.

= 1407 МПа

, условие контактной выносливости – выполняется.

2.3 Проверочный расчет на изгибную выносливость

Задача расчета: оценка работоспособности передачи по критерию выносливости при изгибе, с целью предупреждения усталостной поломки зубьев.

Условие расчета: σF ≤ [σF]

Условие расчета: σF ≤ [σF]

Рис.2 Схема нагружения зубьев при расчете по напряжениям изгиба

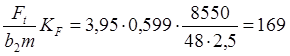

Коэффициент формы зуба шестерни (при z1 = 19 и х = 0): YF1 = 3,95

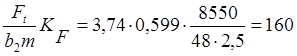

Коэффициент формы зуба колеса (при z2 = 79 и х = 0): YF2 = 3,74

Коэффициент неравномерности нагрузки одновременно зацепляющихся пар: KFα = 1,07

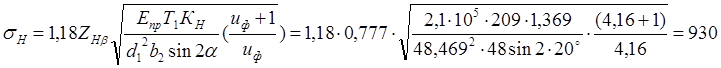

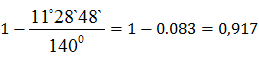

Коэффициент повышения изгибной прочности: Yβ

= 1-![]() =

=

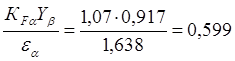

Коэффициент повышения прочности передачи: ZFβ

=

Коэффициент концентрации нагрузки при изгибе: KFβ = 1,19

Коэффициент динамической нагрузки при изгибе: KFV = 1,05

Коэффициент расчетной нагрузки при изгибе: KF

= KFβ KFV = 1,19 ![]() 1,05 = 1,25

1,05 = 1,25

Напряжения изгиба зуба шестерни: σF1

= YF1 ZFβ МПа

МПа

Напряжение изгиба зуба колеса: σF2

= YF2 ZFβ МПа

МПа

Определение допускаемых напряжений при расчете на изгиб.

Показатель степени усталости: m = 9

Коэффициент сопряженности колес: с1 = с2 = 1

Базовое число при расчете на изгиб: NF0 = 4∙106

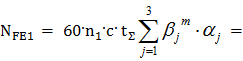

Эквивалентное число циклов шестерни:

![]()

Эквивалентное число циклов

колеса: NFE2 = 60·n2·c· tΣ =

=

![]()

Коэффициент долговечности

шестерни: KFL1 =

![]() = 0.743 принимаем

K FL1 = 1,0

= 0.743 принимаем

K FL1 = 1,0

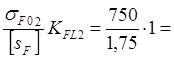

Коэффициент долговечности колеса:

KFL2 =

![]() = 0.873 принимаем

K FL1 = 1,0

= 0.873 принимаем

K FL1 = 1,0

Уточнённые коэффициенты долговечности: 2,0 ≥ KFLi ≥1,0 K FL1= K FL2=1

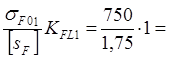

Напряжение твёрдости для первой шестерни: σF01 750 МПа

Напряжение твёрдости для второй шестерни: σF02 = 750 МПа

Коэффициент безопасности: [SF] = 1,75

Допускаемое напряжение первой шестерни: [σF]1

=  429 МПа

429 МПа

Допускаемое напряжение второй шестерни: [σF]2

=  429 МПа

429 МПа

Допускаемое напряжение: [σF]

= ![]()

Условие по изгибной выносливости - выполняется: σF2 = 160 ≤ σF1 = 169 ≤ [σF] = 429 МПа

Вывод: Проверка выносливости пройдена успешна, что говорит об обеспечении работоспособности механизма на данном этапе проектирования.

2.4. Проверочные расчеты для режима кратковременных перегрузок.

Выбор материалов колес и режима термообработки:

-Материал шестерни и режим термообработки, при НB1 = 610 и d1 = 48,469 мм:

Сталь 12ХН3А, s < 60 мм, 56..63 HRC, σВ = 900 МПа, σТ = 700 МПа, термическая обработка – цементация: закалка, отпуск.

- Материал колёса и режим термообработки, при НВ2 = 570 и 2 d2 = 201,531 мм:

Сталь 12ХН3А, s < 60 мм, 56..63 HRC, σВ = 900 МПа, σТ = 700 МПа, термическая обработка – цементация: закалка, отпуск.

2.4.1.Расчет по максимальным контактным напряжениям

Задача расчета: оценка работоспособности передачи по критерию статической контактной прочности, с целью предупреждения пластического обмятия зубьев.

Условие расчета: σНmax ≤ [σНmax]

Максимальное контактное напряжение: σHmax = σН![]()

![]()

Максимальное допустимое контактное напряжение: [σНmax] = 2,8 σт = 2,8 ![]() 750

= 2100 МПа

750

= 2100 МПа

Вывод: Условие работоспособности передачи по критерию контактной прочности выполняется, т.к.

σНmax = 1315 МПа ≤ [σНmax] = 2100 МПа

2.4.2.Расчет по максимальным напряжениям изгиба

Максимальное напряжение изгибной выносливости: σFmax = σF∙β* = 190 ![]() 2

= 380 МПа

2

= 380 МПа

Допускаемое напряжение изгибной выносливости: [σFmax] = 0,8 σТ = 0,8 ![]() 700

= 560 МПа

700

= 560 МПа

Условие работоспособности передачи по критерию статической изгибной прочности выполняется:

σFmax = 380 МПа ≤ : [σFmax] = 560 МПа

Выводы: работоспособность проектируемой передачи обеспечивается по всем критериям.

4.Проектирование узла привода.

4.1. Проектный расчёт промежуточного вала и предварительный выбор подшипников

качения.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.