Учитывая

отрицательное влияние меркаптанов на свойства бензина, они резко уменьшают

приемистость к антидетонаторам. Разработано около 10 способов демеркаптанизации.

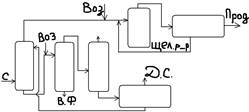

Фактически это те же процессы щелочной очистки. Обычно процесс заключается в

переводе меркаптанов в дисульфиды окислением кислородом воздуха. ![]()

Сырье обрабатывается воздухом. Образуется водная фаза.

Сернокислотная очистка

Она применяется для удаления непредельных соединений, серы, азотсодержащих и асфальто-смолистых веществ, которые обуславливают малую стабильность топлив при хранении, нестабильность цвета, плохой запах и ухудшение эксплуатационных харак-к.

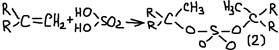

![]() Сульфируются

при этой очистке ряд аренов, а парафины и нафтены не сульфируются вообще.

Растворяются так же асфальто-смолистые вещества, а непредельные соединения

реагируют с серной кислотой при низкой температуре и образуют кислые эфиры.

Сульфируются

при этой очистке ряд аренов, а парафины и нафтены не сульфируются вообще.

Растворяются так же асфальто-смолистые вещества, а непредельные соединения

реагируют с серной кислотой при низкой температуре и образуют кислые эфиры.

Под действием щелочей они образуют соли, а под действием воды гидролизуются с образование спиртов. При температурах выше 40 образуются средние эфиры.

Средние

эфиры так же могут образовываться при нагреве кислых эфиров (1)à(2). Средние эфиры – маслянистые жидкости не

растворимые в воде. Значительное их количество остается в очищаемом продукте.

Средние

эфиры так же могут образовываться при нагреве кислых эфиров (1)à(2). Средние эфиры – маслянистые жидкости не

растворимые в воде. Значительное их количество остается в очищаемом продукте.

Серная кислота реагирует с сероводородом, меркаптанами и тиофенами, в результате чего образуется сера, которая остается в нефтепродукте. При дальнейшем нагреве нефтепродукта вновь образуется H2S, вследствие чего увеличивается коррозия аппаратуры, поэтому H2S желательно удалять до сернокислотной очистки. Меркаптаны образуют с серной кислотой дисульфиды. Тиофен дает тиофен-сульфокислоты. Многие из этих соединений растворяются в серной кислоте и удаляются из нефтепродукта.

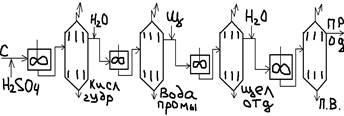

Факторы влияющие на процесс:1) Температура, чем выше температура сернокислотной очистки, тем лучше. Обычно очистка проводится при температуре 30-35 для маловязких нефтепродуктов и при 55-80 для вязких масел и парафинов. Чем выше температура, тем хуже качество масел. 2) Концентрация серной кислоты: Ниже 75% кислота уже не чистит. Обычно концентрация должна быть 92-96%. Во многих случаях используют олеум или SO3. 3) Расход кислоты: изменяется от 1-50,60%. Максимальный расход при получении белых масел.

Порядок

очистки: Обычно очитка проводится в 2-3 ступени + осушка. Кислоты по

ступеням делят на равные доли. Длительность контакта 0,5-2 часа.

Порядок

очистки: Обычно очитка проводится в 2-3 ступени + осушка. Кислоты по

ступеням делят на равные доли. Длительность контакта 0,5-2 часа.

Перемешивание лучше всего осуществлять воздухом т.к. результаты лучше, чем при механическом перемешивании.

Влияет на результаты так же длительность отстаивания кислого гудрона. Обычно она равна 2-8 часам, но бывает и до 20 часов. Стараются не затягивать отстаивание кислого гудрона поскольку со временем увеличивается его вязкость т.е. он полимеризуется.

Температура в аппаратах 30-60. Напряжение 20 кВ. Расход кислоты 4-10% и концентрации 96-98%. После сернокислотной очистки продукт обычно нейтрализуется раствором щелочи или отбеливающей глиной, которую отделяют отстоем или фильтрацией. После нейтрализации продукт промывают водой.

Труднейшим вопросом процесса является утилизация отходов и кислого гудрона. Щелочные отходы упаривают, высаливают и получают натриевые соли нафтеновых кислот.

Разложением солей нафтеновых кислот серной кислотой получают нафтеновую кислоту в чистом виде.

Кислый гудрон либо превращают в битум, восстанавливая его масляными фракциями при температуре 280-320, либо коксуют с получением SO2 и высокосернистого кокса. Либо кислый гудрон отстаивают и получают серную кислоту, которую используют там, где не нужна ее большая чистота. Либо из кислого гудрона получают гипс, обрабатывая его гидроокисью кальция или карбонатом кальция.

Очистка и разделение н.сырья избирательными растворителями

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.