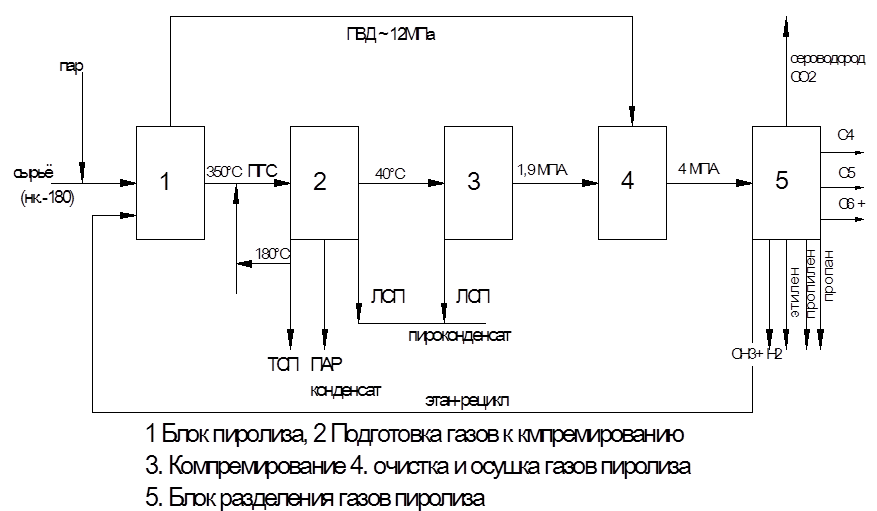

4. Блок- схема установки пиролиза ЭП-300. Краткая характеристика отдельных блоков.

Этилен-300 т.т/год, Пропилен- 150, С4- 116, С5-41, бензол-95, ксилольный сольвент-29, фр. Нк-180

Печной блок – основные аппараты. Печи пиролиза и закалачно-испарительные аппараты. Выход из печи 830-850 гр., реакционная смесь мгновенно охлаждается ЗИ Апаратуре, при этом вырабатывается водяной пар с Р= до14 МПа. который далее используется на привод турбин газовых компрессоров 3 блока. Реакционная смесь дополнительно охлаждается до 180 гр, при смешение с циркулирующим котельным топливом и с этой температурой поступает, в блок № 2. основным аппаратом блока № 2 является колонна первичного фракционирования, в колонне от газов пиролиза отделяются тяжело кипящие продукты( смолы пиролиза, конденсат параразбовления и легкокипящие жидкие продукты пиролиза (ЛСП). Газы пиролиза с температурой 40 гр поступают в блок № 3 компремирования. Основной аппарат блока пятиступенчатый турб. Компрессор на первых 4 ступенях газ компремируется до Р=1.9 Мпа и далее подается на 4 блок, после каждой ступени газы охлаждаются и сепарируются от жидких продуктов, ЛСП объединяется с ЛСП 2 блока и подаются в блок № 5 ЛСП- это пироконденсат.

4 блок- аппарат колонна щелочной очистки и адсорбер-осушитель. Сначала с помощью щелочи избавляются от сероводорода и СО2. затем дожимаются на 5 ступени компрессора , и затемосушаются в адсорбере, до точки росы -50—70 гр, подготовленный газ поступает в 5 блок (разделение газов). Ректификационная колонна и реакторы селективной очистки.

В блоке из Газов пиролиза и пироконденсата выделяют этилен, пропилен, пропан- товарный парк; этан- возвращают в рецикл; фр. С4-С6+- являютя бензинами пиролиза, и отправляются на дальнейшую переработку.

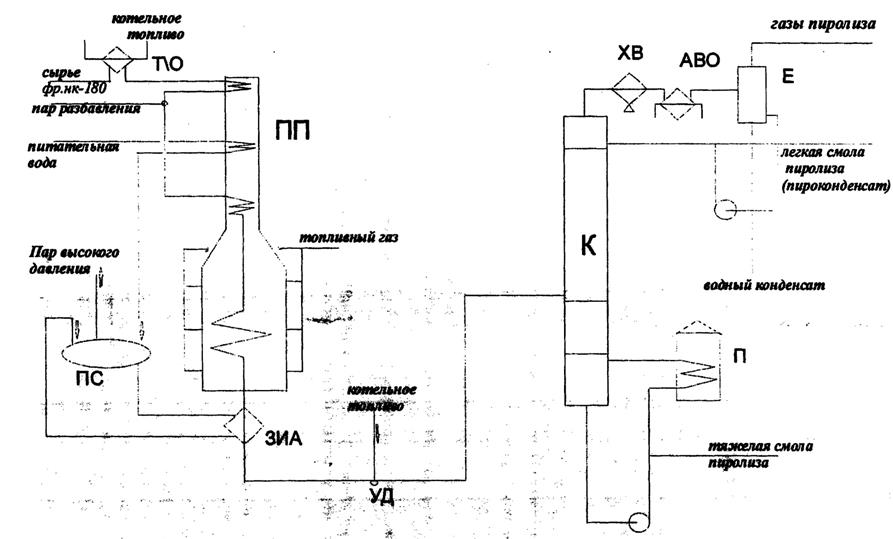

5. Технологическая схема блока пиролиза и подготовки продуктов к компримированию.

В состав блока входят 16 печей пиролиза бензина, 2-этана и 1 колонна первичного фракционирования, печи объединены конструктивно по 2 с общем газоходом и дымовой трубе. Каждая печь имеет свою систему утилизации тепла, продуктов пиролиза и дымовых газов экононайзер.2 испарит-закалочных аппарата, паросборники, узлы дозакалки устанавливаются либо после каждой печи , либо на каждой печи. Либо на общем коллекторе при подаче в колонну первичного фракционирования.

Сырьё сначала нагревается в тебломенниках до температуры 120 гр. ,а затем проходит низкотемпературную зону конвекц. камеры печи, здесь сырьё нагревается до 150 гр. ,далее выводится из конв. Камеры смешивается с парами разбовления и поступает с t=180 в высокотемпературную зону конвек. Камеру печи, здесь паросырьевая смесь нагревается до 545 градусов и поступает в радиантную камеру температура реакционной смеси на выходе из рад. Камеры =830-840. по выходу из камеры поступает в испарит-закалочные аппараты( 2 шт), охлажденная до 350-400 далее охлаждается в узле до закалки до t=180(при впрыске холодного циркулирующего котельного топлива) и далее в колонну первичного фракционирования. Питательная вода для ЗИА подается из отделения подготовки подогреваемой до температуры от 180-350 в средней камере печи, проходит паросборник и поступает в ЗИА, при мгновенном съёме большого кол-ва тепла вырабатывается пар высокого давления 11-14 МПа, пройдя барбатажный паросборник далее направляется на привод компрессоров турбин.

Реакционная смесь в колонне перв. фракционирования разделяется:

Из куба выводится ТСП, часть которой используется, как ЦКТ.

Верхние продукты колонны после охлаждения конденсируются и сепарируются в ёмкости орошения, газовая фаза-газы пиролиза, поступают в 3 блок, жидкая фаза конденсат пароразбавления и ЛСП выводятся с блока, ЛСП в блок №5, а конденсат пароразбавления, после отделения от УВ в отпарной колонне возвращается в рецикл.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.