Коэффициент полноты сгорания топлива рассчитывается в

заданном диапазоне режимов работы и параметров топливовоздушной смеси. В современных

камерах сгорания во всем диапазоне рабочих нагрузок обычно![]()

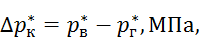

2. Малые гидравлические потери полного давления. Потери полного давления определяются по формуле:

где ![]() и

и ![]() полные давления соответственно воздуха на

входе в камеру и газа на выходе из нее.

полные давления соответственно воздуха на

входе в камеру и газа на выходе из нее.

Для удобства использования этой величины как характеристики работы камеры и сравнения характеристик у различных камер сгорания принято определять относительные потери давления (в %):

Величина ![]() учитывает три вида потерь:

учитывает три вида потерь:

1) на трение;

2) турбулентные (на удар в диффузоре, на смешение потоков, от местных сопротивлений, например во фронтовом устройстве, обусловленные местными циркуляционными течениями и т. д.);

3) потери давления в потоке при подводе теплоты.

Для современных камер сгорания среднее значение ![]() . У камер сгорания авиационных ГТД обычно

. У камер сгорания авиационных ГТД обычно ![]() ., но может быть и больше 10 %.

., но может быть и больше 10 %.

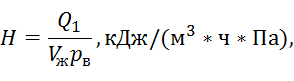

3. Высокая теплонапряженность рабочего объема, определяемая как

где ![]() (

(![]() — расход топлива, кг/ч,

— расход топлива, кг/ч, ![]() — низшая теплота сгорания топлива);

— низшая теплота сгорания топлива);

![]() — объем жаровой трубы,

— объем жаровой трубы, ![]() .

.

Высокая теплонапряженность рабочего объема обеспечивает малые размеры камеры сгорания и ее материалоемкость.

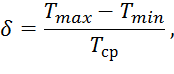

4. Малая или заданная неравномерность поля температуры газа на выходе из камеры сгорания. Это требование связано с обеспечением долговечности лопаток и других деталей проточной части газовой турбины и определяется коэффициентом неравномерности поля температур газа (в %):

где ![]() и

и ![]() — соответственно максимальная и

минимальная температуры торможения отдельных струек газа в выходном сечении

камеры сгорания;

— соответственно максимальная и

минимальная температуры торможения отдельных струек газа в выходном сечении

камеры сгорания;

![]() — средняя (расчетная) температура газа за

камерой.

— средняя (расчетная) температура газа за

камерой.

В стационарных ГТУ ![]() редко превышает 5…10 5%, в авиационных ГТД

редко превышает 5…10 5%, в авиационных ГТД

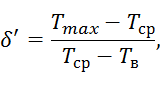

![]() и более. Для авиационных ГТД выражение для

и более. Для авиационных ГТД выражение для

![]() чаще всего имеет вид:

чаще всего имеет вид:

где ![]() — температура воздуха на входе в камеру.

— температура воздуха на входе в камеру.

Необходимость получения равнопрочных по высоте лопаток

газовой турбины с одинаковыми коэффициентами запаса прочности по сечениям

обусловливает не только малое значение ![]() , но и вполне определенное, при котором

температура газа у корня лопатки несколько ниже, а на периферии выше

, но и вполне определенное, при котором

температура газа у корня лопатки несколько ниже, а на периферии выше ![]() .

.

Отсутствие нагара, дымления и токсичных веществ в продуктах сгорания. Нагар нарушает нормальный режим работы деталей камеры и проточной части турбины, регенератора. Дым и токсичные вещества (в том числе канцерогенные) загрязняют окружающую среду.

Эти важнейшие требования в каждом конкретном случае всегда дополняются рядом специфических. Так, например, для стационарных ГТУ очень большое значение имеет стоимость конструкционных материалов и изготовления камеры; возможность работы ее одновременно или попеременно на нескольких видах топлива (газообразном, жидком легком или тяжелом).

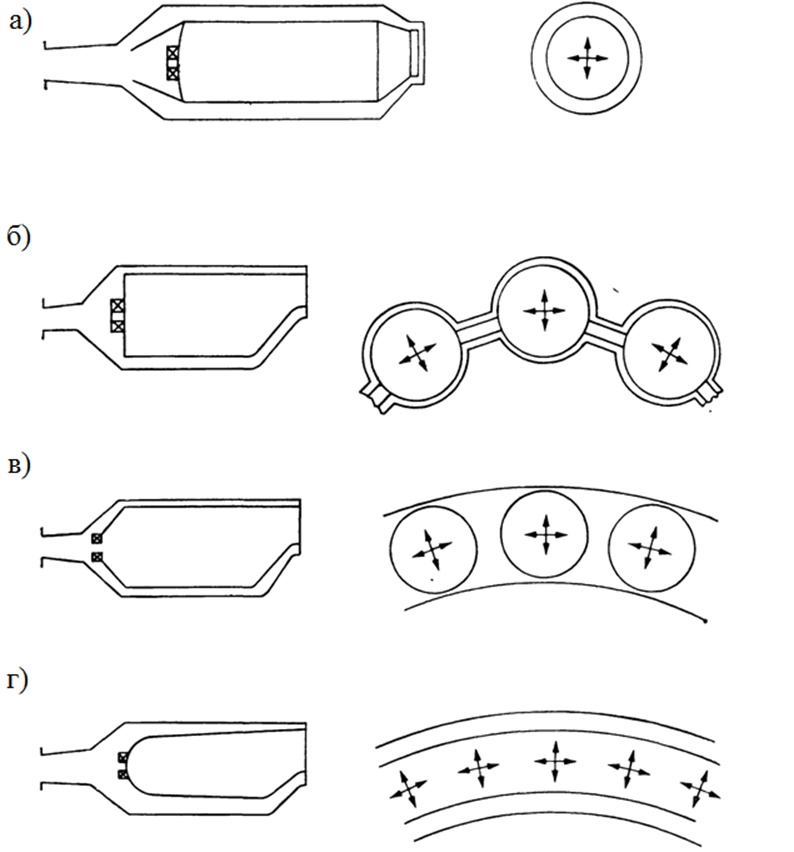

Двумя основными типами камер сгорания являются трубчатые и кольцевые камеры. Широко применяются также так называемые трубчато-кольцевые камеры, в которых жаровые трубы трубчатой конструкции располагаются равномерно по окружности внутри кольцевого корпуса.

В кольцевых камерах кольцевая жаровая труба располагается концентрично внутри кольцевого корпуса. Такая «гладкая» в аэродинамическом отношении конфигурация позволяет создавать компактные конструкции с меньшими потерями давления, чем в камерах других типов. К сожалению, отличные аэродинамические характеристики этой схемы приводят к одному нежелательному последствию — небольшие неравномерности поля скорости во входном сечении могут вызвать существенные возмущения в поле температур газа в выходном сечении камеры.

Другая проблема, важная для кольцевых камер больших размеров, связана с большими изгибными нагрузками, действующими на внешнюю обечайку жаровой трубы. Деформация жаровой трубы приводит к нарушению течения охлаждающего воздуха и искажению поля температуры газа за камерой сгорания.

Стендовые испытания кольцевых камер сгорания требуют больших расходов воздуха, высоких уровней давления и температуры для воспроизведения режимов максимальной мощности.

В трубчато-кольцевых камерах сгорания цилиндрические жаровые трубы устанавливаются, как показано на рис. 1.2, внутри общего кольцевого корпуса. Такая схема представляет собой попытку сочетать компактность кольцевой камеры с достоинствами трубчатой. По сравнению с кольцевой трубчато- кольцевая камера имеет одно важное преимущество, состоящее в возможности при экспериментальной доводке использовать сегменты (отсеки), содержащие одну или несколько жаровых труб, и вследствие этого обходиться относительно небольшими расходами воздуха. Основная проблема при конструировании трубчато-кольцевых камер состоит в организации удовлетворительного безотрывного обтекания жаровых труб; серьезные трудности, в частности, могут возникнуть при проектировании диффузора.

Рис. 1.2. Различные типы прямоточных камер сгорания:

а — трубчатая (одиночная); б —трубчатая (с большим числом

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.