Стандартными образцами для испытания на прочность при сжатии являются образцы в форме куба размером 15 x 15 x 15 см. Можно использовать формы размерами 10 x 10 x 10 см, 20 x 20 x 20 см и другие, но тогда вводится поправочный коэффициент. Для каждого срока испытания должно быть изготовлено не менее 3 образцов. Формы до укладки в них бетонной смеси должны быть взвешены, а затем после взвешивания внутренние их поверхности должны быть смазаны для исключения прилипания бетонной смеси. Смазка не должна оставлять пятен на поверхности образцов. После смазки формы заполняют бетонной смесью с некоторым избытком, устанавливают на виброплощадку и жестко закрепляют, а затем подвергают вибрации до полного уплотнения, характеризуемого прекращением оседания бетонной смеси, выравниванием ее поверхности и появлением тонкого слоя цементного теста. Ориентировочно время уплотнения пластичных бетонных смесей равно 30 с, а жестких – не 2-Ж с. Затем поверхность образца заглаживают кельмой, формы очищают от налипшей смеси и взвешивают.

Для определения марки бетона образцы после их изготовления хранят одни сутки в формах, покрытых влажной тканью, в помещении с температурой воздуха +20E20C, после чего их извлекают форм, маркируют и выдерживают до момента испытания в камере нормального твердения при температуре +20E20C и относительной влажности воздуха 95-100%. Испытание образцов производится в 2 срока, 7 и 28 суток, причем прочность в 28-суточном возрасте принимается за окончательную. Образцы бетона, которые по условиям задания должны быть подвергнуты тепловлажностной обработке, после изготовления подвергаются пропариванию в формах по указанному в задании режиму. Распалубку образцов, подвергнутых тепловлажностной обработке, производят после ее окончания.

В работе будет изучено влияние времени термообработки на прочность бетона (время термообработки задается преподавателем) с построением графической зависимости.

|

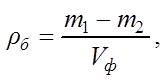

где m1 – масса формы с бетонной смесью, кг;

m2 – масса пустой формы, кг;

Vф – объем формы, л;

рб – плотность уплотненной бетонной смеси, кг/л.

|

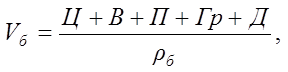

где Vб – фактический объем бетона на замес, л;

Д – добавки (кг) при корректировке подвижности.

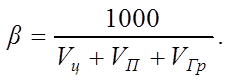

Определяем фактический расход сырьевых материалов на 1м3 уплотненной бетонной смеси (бетона):

В 100

Количество воды Вф = Vб , кг/м3.

Ц 100

Количество цемента Цф = Vб , кг/м3.

П 100

Количество цемента Пф = Vб , кг/м3.

Гр 1000

Количество крупного заполнителя Грф = Vб , кг/м3,

где В, Ц, П, Гр – фактический (с добавками) расход воды, цемента, песка, крупного заполнителя на пробный замес, кг.

Проведенный расчёт состава бетона называется номинальным, так как влажность сыпучих материалов принималась равной .

Окончательный состав бетона выражают расходом всех составляющих материалов по массе на 1м3 уложенной и уплотненной бетонной смеси или же отношением массы составляющих материалов смеси к массе цемента, принятой за единицу, т.е. 1: x: y (цемент : песок : щебень) при В/ц = z.

Производственный (полевой) состав бетона вычисляют с учетом влажности заполнителей. В связи с этим расход песка и щебня увеличивается, а расход воды уменьшается.

Песок с влажностью 3% = Песоксухой + Вода = Псухой *(1+3/100) = 1,03Псух.

Гравий с влажностью 1% = Грсухой + Вода = Грсухой *(1+1/100) = 1,01Грсухой

Вода = Врасчет. – Впеска – Вгравия

|

3. Определение механической прочности и плотности бетона

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.