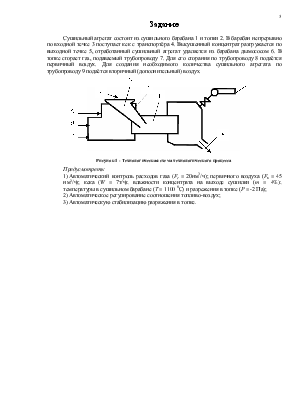

Вторичный воздух подаётся для создания необходимого количества сушильного агрегата. С помощью топки образуется необходимая температура (Т=11000С) в сушильном барабане. Разрежение в топке должно составлять Р = -2 Па. Второй объект - сушильный барабан, соединён с топкой и входной течкой. По входной течке с транспортёра поступает кек с расходом W=7 т/ч и попадает в сушильный барабан с температурой Т=11000С. Высушенный кек поступает в следующий выходной барабан – третий объект. В выходном барабане высушенный концентрат разгружается по выходной течке, влажность которого m=4%, а отработанный сушильный агрегат удаляется из барабана дымососом.

Входными параметрами данного технологического процесса являются: расход газа, первичного воздуха, разряжение в топке, температура в сушильном барабане, расход кека.

Выходными параметрами данного технологического процесса являются: влажность концентрата на выходе, отработанный сушильный агрегат.

Контролируемыми параметрами в топке являются: расход газа, расход первичного воздуха и разряжение. По технологическим требованиям расход газа должен составлять: расход газа Fг = 20 м3/ч, расход первичного воздуха Fв = 45 м3/ч, разряжение Р = -2 Па.

Контролируемыми параметрами в сушильном барабане являются расход кека и температура по технологическим требованиям должны составлять: расход кека W=7 т/ч, температура Т=11000С.

Регулируемым параметром в топке является регулирование соотношение расходов топливо-воздух и автоматическая стабилизация разрежения. По технологическим требованиям разряжение должно составлять Р=2 Па.

Fв Fв2

![]()

![]()

|

|

|

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Fт

Fт

Р Т отработанный

сушильный агрегат

Рисунок 2 - Структурная схема технологического процесса

2. Выбор и обоснование средств автоматизации

На функциональной схеме изображены все средства автоматизации, необходимые для контроля и регулирования параметров которые в свою очередь обеспечивают стабильность работы связанных между собой агрегатов.

Для контроля температуры куба колонны и верха колонны необходимы следующие средства автоматизации:

В данной схеме, как наиболее оптимальный, выбираем контактный метод измерения температуры. В качестве датчика выбираем термоэлектрический преобразователь или термопару, которая обладает унифицированным сигналом, воспринимаемым вторичным прибором без нормирующего преобразователя. Чувствительный элемент термопары представляет собой два термоэлектрода, сваренных между собой на рабочем конце в термопару (спай) и изолированных по всей длине при помощи одно- или двухканальных трубок и бус из пирометрического фарфора и окиси алюминия. Чувствительный элемент помещается в защитную арматуру, в комплект которой входит водозащищенная головка с колодкой зажимов. Двойные термометры имеют два электрических изолированных чувствительных элемента. Спай поверхностного термоэлектрического термометра электрически соединен с защитной арматурой. Свободные концы термометра через колодку зажимов присоединяются к вторичному прибору или преобразователю. Существует несколько видов термопар, таких как: хромель-копелевая, платинородиевая, хромель-алюмелевая, вольфрам-рениевая и т.д. Для температуры 1200С подходит термопара хромель-копелевая ТХК, диапазон измерения которой 0-1300С (кратковременный режим работы до 1600С).

В качестве вторичного прибора – ДИСК-250.

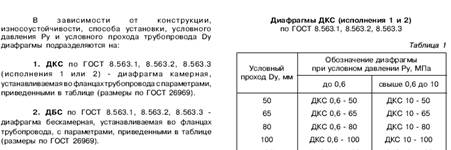

Для контроля расхода исходной смеси и расхода дистиллятора используем следующие средства автоматизации:

В качестве первичного преобразователя используем диафрагму камерную ДКС 0,6-80.

Для измерения расхода используем преобразователь расхода серии

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.