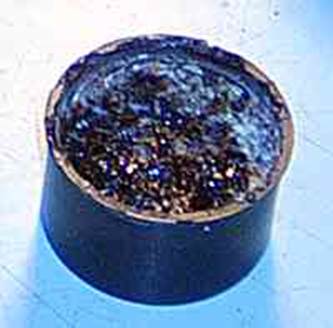

Припой – это соединительный материал составленный из различных металлов и применяемый для пайки.

Припои делятся на: легкоплавкие (с температурой плавления < 400° С), тугоплавкие (> 400° С).

Для работы по радиомонтажу применяются в основном легкоплавкие припои. Механическая прочность легкоплавких припоев гораздо ниже.

Марки припоев шифруются буквенно-числовым кодом, в котором буквы означают элементы входящие в состав сплава, а цифры процентное содержание основного элемента сплава.

Флюс – это химическое вещество предотвращающие окисление зачищённой поверхности на воздухе и обеспечивающие хорошую смачиваемость деталей припоем (расплавленным).

Температура плавления флюсов должна быть ниже температуры плавления припоя. Флюсы бывают химически активные, кислотные и безкислотные.

Химически активные флюсы имеют в своём составе кислоту. Их недостатком является процесс образования коррозии на месте пайки. После таких флюсов место пайки необходимо очищать.

вывод выпаиваемой радиодетали. После этого монтажная площадка очищается от остатков припоя. Удалять олово с точки пайки можно используя специальные отсосы, либо оплётку экранного провода пропитанного канифолью.

МАТЕРИАЛЫ ДЛЯ ПРОИЗВОДСТВА

ПЕЧАТНЫХ ПЛАТ

К ним относятся: гетинакс, стеклотекстолит, медная фольга (может быть приклеена к одной или обеим сторонам материала). В основе стеклотекстолита лежит волокно, а в основе гетинакса прессованная бумага (специальная).

Печатные платы бывают односторонние, двухсторонние и многослойные. Пропитка производится фенолальдегидной смолой, марки гетинакса ГФ-1, ГФ-2,стеклотекстолита СФ-1, СФ-2. Пример ГФ-1-50

( указаны количество фольгированных сторон и толщина мед. Фольги), (в микрон).

ПЕЧАТНЫЕ ПЛАТЫ.

ОБЩИЕ ПОЛОЖЕНИЯ ПРИ ИХ РАЗРАБОТКЕ.

ПП- печатная плата.

1. Использование координатной сетки при разработке ПП;

2. Элементы должны располагаться параллельно одной из осей координат (Х или У);

3. Для упрощения изготовления ПП целесообразно разрабатывать платы прямоугольной формы;

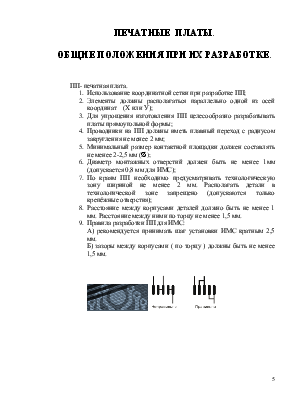

4. Проводники на ПП должны иметь плавный переход с радиусом закругления не менее 2 мм;

5. Минимальный размер контактной площадки должен составлять не менее 2-2,5 мм (Æ);

6. Диаметр монтажных отверстий должен быть не менее 1мм (допускается 0,8 мм для ИМС);

7. По краям ПП необходимо предусматривать технологическую зону шириной не менее 2 мм. Располагать детали в технологической зоне запрещено (допускаются только крепёжные отверстия);

8. Расстояние между корпусами деталей должно быть не менее 1 мм. Расстояние между ними по торцу не менее 1,5 мм.

9. Правила разработки ПП для ИМС:

А) рекомендуется принимать шаг установки ИМС кратным 2,5 мм.

Б) зазоры между корпусами ( по торцу ) должны быть не менее 1,5 мм.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПП

В лабораторных условиях наиболее простым способом является химический. Он состоит в том, что фольгированный материал наносится рисунок печатной платы кислотоустойчивым лаком. При помощи копировальной бумаги рисунок ПП наносят на фольгированный материал со стороны фольги. В местах, где должны быть отверстия набивают углубления. Печатные дорожки закрашивают лаком, после высыхания ПП ретушируют (подчищают), затем травят в растворе травителя, после этого промывают в проточной воде, удаляют нитролак. В местах помеченными углублениями сверлят монтажные и крепёжные отверстия. Затем заготовку ПП зачищают мелкой шкуркой

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.