других городов Республики Беларусь и исходя из полученной от продавцов продукции завода «Термопласт» информации, можно сделать вывод, что в настоящее время на рынке товаров народного потребления существует дефицит некоторых видов товаров, которые могут быть, произведены на заводе «Термопласт».

Надо сказать, что возможность или невозможность производства какого-либо товара зависит во многом от наличия необходимого для этого технологического оборудования. Так как предприятие испытывает недостаток денежных средств, то это значит, что возможности для закупки нового оборудования нет, поэтому новую продукцию необходимо разрабатывать таким образом, чтобы ее можно было произвести на уже существующем и

установленном оборудовании. Это добавляет лишних проблем, так

как оборудование в большей своей части морально и физически устарело, но пока другого выхода у завода нет.

Согласно проведенным маркетинговым исследованиям и исходя из технологической возможности производства продукции, на заводе планируется внедрить в производство следующие виды новых изделий:

1. Игра детская «Занимательный куб»;

2. Доска разделочная;

3. Этажерка для ванны;

4. Соковыжималка для цитрусовых.

После разработки макетов изделий, они были направлены непосредственно в цеха изготовители готовой продукции.

В результате было установлено, что данные виды продукции могут быть произведены на уже установленном и работающем оборудовании без дополнительного его доукомплектования.

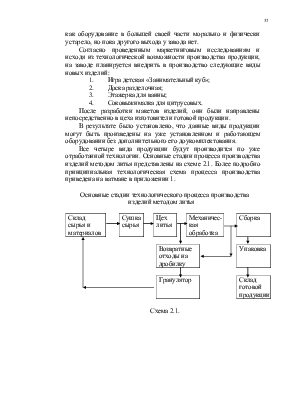

Все четыре вида продукции будут производится по уже отработанной технологии. Основные стадии процесса производства изделий методом литья представлены на схеме 2.1. Более подробно принципиальная технологическая схема процесса производства приведена на ватмане в приложении 1.

Основные стадии технологического процесса производства изделий методом литья

|

|

Сушка сырья |

Цех литья |

Механичес-кая обработка |

Сборка |

![]()

![]()

|

|

Упаковка |

|

|

|

Склад готовой продукции |

|

Схема 2.1.

Сырье и материалы со склада с помощью автокара доставляются на участок сушки сырья. Здесь при необходимости сырье подсушивается до постоянной массы.

Далее тем автокаром подсушенное сырье доставляется в цех литья, где и происходит основная стадия всего технологического процесса – изготовление готовых изделий на литьевых машинах KUASY под давлением. После этого готовые изделия проходят стадии механической обработки (удаляются литники), сборки и упаковки. Затем готовая продукция сдается на склад. Возвратные отходы после стадии литья, а также после механической обработки направляются на дробилку для измельчения и затем на гранулятор. Полученное вторичное сырье отправляется на склад сырья и материалов и снова используется в процессе производства изделий.

Единственное, что инструментальному цеху №10 необходимо произвести соответствующие пресс-формы для литьевых машин, что не представляет для цеха больших технических проблем и не вызывает больших денежных затрат.

Все изделия будут производиться методом литья на литьевых машинах KUASY немецкого производства различных модификаций.

Литье под давлением – наиболее производительный и прогрессивный метод переработки пластических масс. Оно позволяет формовать изделия сложнейшей конфигурации. Безарматурные изделия изготавливаются при полной или частичной автоматизации процесса литья

При производстве изделий методом литья под давлением применяются литьевые машины с червячным, поршневым, червячно-поршневым и инжекционным механизмами.

На заводе «Термопласт» при производстве новых видов продукции будут применяться литьевые машины KUASY типа термопласт-автомата с объемом впрыска от 12 до 10000 сантиметров кубических.

Формование изделий производится в одногнездных, многогнездных стационарных и съемных литьевых формах с

одной, двумя и тремя плоскостями разъема. Изделия, полученные в форме для безлитникового (точечного) литья, не требуют

дополнительной механической обработки.

Процесс производства литьевых изделий заключается в следующем: материал в виде порошка или гранул засыпается в бункер литьевой машины, из которого поступает через дозирующее устройство в обогреваемый материальный цилиндр; размягченный материал подается плунжером через сопло в форму, где затвердевает; при разъеме формы изделия сбрасываются выталкивающими шпильками плиты, после чего цикл литья повторяется. [5,c.213]

На заводе «Термопласт» литьевые машины работают в полуавтоматическом режиме, поэтому литейщик производит загрузку сырья в бункер машины, съем изделий, подготовку литьевой формы к следующему циклу, включение (отключение) машины, удаление литников и контроль качества изделий.

2.2.Основные параметры технологического процесса производства новых видов продукции

Технологические процессы производства новых видов продукции, планируемых к внедрению на заводе «Термопласт», очень похожи между собой, однако необходимо привести все основные параметры технологического процесса для каждого изделия конкретно.

2.2.1 Игра детская «Занимательный куб»

Игра детская «Занимательный куб» состоит из ряда комплектующих:

1. коробки (1 шт.);

2. формочки (18 шт.);

3. крышки (1 шт.).

Все комплектующие производятся на заводе.

Формочка (все они однотипны) отливается под давлением на литьевой машине KUASY 400/100. При производстве используется материал полиэтилен «Каплен»синего или голубого цвета. Допускается также окрашивание материала пигментами различного типа, однако при условии, что эти пигменты разрешены для

контакта с пищевыми продуктами.

Масса одной формочки составляет 8,5 грамма.

Температура цилиндра (в нем материал подогревается и размягчается) составляет около 210 градусов по Цельсию.

Температура литьевой формы колеблется в пределах 70-80 градусов.

Время выдержки материала в литьевой форме составляет 35-40 секунд.

Давление впрыска материала в литьевую форму составляет 45-50 килограмм на сантиметр квадратный.

Крышка отливается на литьевой машине KUASY400/100. Необходимое требование, предъявляемое к крышке, - это то, что она должна быть сопрягаемой с коробкой. Для изготовления крышки применяется полистирол ярко-желтого цвета.

Масса изделия составляет 60 грамм.

Температура цилиндра – 200 градусов.

Температура литьевой формы – 60-65 градусов.

Время выдержки – 25-30секунд.

Давление впрыска – 80 килограмм на сантиметр квадратный.

Коробка должна сопрягаться с крышкой. Отливается на литьевой машине KUASY 400/100.

Материал – полистирол ярко-желтого цвета; допускается окрашивание красителем СКП, допущенным для контакта с пищевыми продуктами.

Масса изделия составляет – 210 грамм.

Температура цилиндра – 190 градусов.

Температура литьевой формы – 55-60 градусов.

Время выдержки – 25-30секунд.

Давление впрыска – 95 килограмм на сантиметр квадратный.

Вышеперечисленные комплектующие слаживаются в кордонный ящик, предварительно устланный алюминиевой

фольгой.

Масса готового изделия с тарой не должна превышать 7 килограммов.

Полная трудоемкость всего изделия составляет 0,22 норма-часа. [5,c.102]

2.2.2 Доска разделочная

Доска разделочная отливается на литьевой машине KUASY 1400/250 из полипропилена, разрешенного для контакта с пищевыми продуктами с добавлением 1% порофора для улучшения

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.