Данные:

диаметр

отверстия до обработки ![]() ,

,

диаметр

отверстия после обработки ![]() ,

,

длина

отверстия ![]() ,

,

шероховатость

поверхности по ГОСТ 2789-73 ![]() ,

,

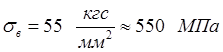

материал

сталь 20Х:  ,

, ![]() ,

,

станок вертикально сверлильный 2H125.

Задание:

Обработать

отверстие диаметром ![]() , полученным после штамповки, до

диаметра

, полученным после штамповки, до

диаметра ![]() на длину

на длину ![]() .

Сопоставить обработки при различных процессах резания: рассверливание,

зенкерование.

.

Сопоставить обработки при различных процессах резания: рассверливание,

зенкерование.

Определение режимов:

По

заданию смотрим паспортные данные станка 2Н125 с электродвигателем мощностью ![]() .

.

Паспортные данные станка:

Частота

вращения шпинделя ![]() : 45, 63, 90, 125, 180, 250, 355,

500, 710, 1000, 1400, 2000.

: 45, 63, 90, 125, 180, 250, 355,

500, 710, 1000, 1400, 2000.

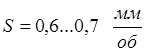

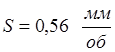

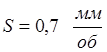

Подача

![]() : 0,1, 0,14, 0,2, 0,28, 0,4, 0,56, 0,8,

1,12, 1,6.

: 0,1, 0,14, 0,2, 0,28, 0,4, 0,56, 0,8,

1,12, 1,6.

Наибольшая

сила допускающая механизмом подачи станка: ![]() .

.

Мощность

электродвигателя: ![]() .

.

КПД:

![]() .

.

Выберем инструмент (сверло и зенкер) из быстрорежущей стали Р6М5 с коническим хвостовиком (конус Морзе 3).

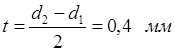

Определим глубину резания:

.

.

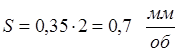

Определим подачу:

При рассверливании отверстия подачу рекомендованную для сверления увеличиваем в 2 раза.

,

,

По

ряду подач нашего станка выберем подачу:  .

.

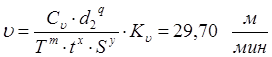

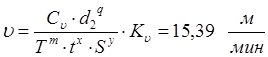

Определим скорость главного движения резания:

,

,

где ![]() коэффициент скорости,

коэффициент скорости,

![]() стойкость сверла из быстрорежущей стали,

стойкость сверла из быстрорежущей стали,

![]() показатель при стойкости,

показатель при стойкости,

![]() показатель при диаметре,

показатель при диаметре,

![]() показатель при глубине,

показатель при глубине,

![]() показатель при подаче,

показатель при подаче,

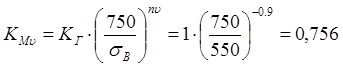

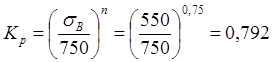

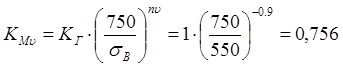

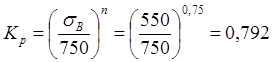

![]() коэффициент, учитывающий все факторы при

сверлении:

коэффициент, учитывающий все факторы при

сверлении:

- поправочный коэффициент, учитывающий

влияние физико-мезанических свойств обрабатываемого материала на скорость

резания,

- поправочный коэффициент, учитывающий

влияние физико-мезанических свойств обрабатываемого материала на скорость

резания,

![]() - поправочный коэффициент, учитывающий

влияние инструментального материала на скорость резания,

- поправочный коэффициент, учитывающий

влияние инструментального материала на скорость резания,

![]() - поправочный коэффициент, учитывающий

глубину обрабатываемого отверстия на скорость резания.

- поправочный коэффициент, учитывающий

глубину обрабатываемого отверстия на скорость резания.

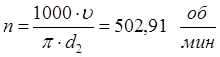

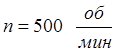

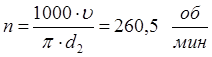

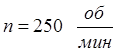

Определим обороты шпинделя:

По параметрам станка берем  .

.

Определим крутящий момент:

![]()

где ![]() коэффициент момента,

коэффициент момента,

![]() показатель степени при

диаметре,

показатель степени при

диаметре,

![]() показатель степени при

глубине,

показатель степени при

глубине,

![]() показатель

степени при подаче,

показатель

степени при подаче,

коэффициент, учитывающий влияние

качества обрабатываемого материала на силовые зависимости.

коэффициент, учитывающий влияние

качества обрабатываемого материала на силовые зависимости.

Определим осевое усилие:

![]() ,

,

где

![]() коэффициент усилия,

коэффициент усилия,

![]() показатель степени при глубине,

показатель степени при глубине,

![]() показатель степени при подаче,

показатель степени при подаче,

коэффициент, учитывающий влияние качества

обрабатываемого материала на силовые зависимости.

коэффициент, учитывающий влияние качества

обрабатываемого материала на силовые зависимости.

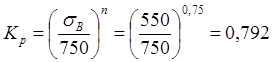

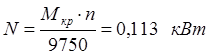

Определим мощность резания:

,

,

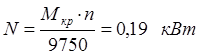

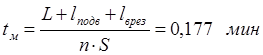

Посчитаем машинное время:

,

,

где ![]() длина подвода инструмента,

длина подвода инструмента,

![]() длина врезания инструмента.

длина врезания инструмента.

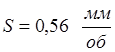

Определим подачу:

При зенкеровании отверстия подачу рекомендованную выберем из таблицы.

,

,

По

ряду подач нашего станка выберем подачу:  .

.

Определим скорость главного движения резания:

,

,

где ![]() коэффициент скорости,

коэффициент скорости,

![]() стойкость зенкера из быстрорежущей стали,

стойкость зенкера из быстрорежущей стали,

![]() показатель при стойкости,

показатель при стойкости,

![]() показатель при диаметре,

показатель при диаметре,

![]() показатель при глубине,

показатель при глубине,

![]() показатель при подаче,

показатель при подаче,

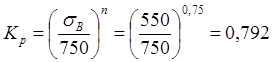

![]() коэффициент, учитывающий все факторы при

сверлении:

коэффициент, учитывающий все факторы при

сверлении:

- поправочный коэффициент, учитывающий

влияние физико-мезанических свойств обрабатываемого материала на скорость

резания,

- поправочный коэффициент, учитывающий

влияние физико-мезанических свойств обрабатываемого материала на скорость

резания,

![]() - поправочный коэффициент, учитывающий

влияние инструментального материала на скорость резания,

- поправочный коэффициент, учитывающий

влияние инструментального материала на скорость резания,

![]() - поправочный коэффициент, учитывающий

глубину обрабатываемого отверстия на скорость резания.

- поправочный коэффициент, учитывающий

глубину обрабатываемого отверстия на скорость резания.

Определим обороты шпинделя:

По

параметрам станка берем  .

.

Определим крутящий момент:

![]()

где ![]() коэффициент момента,

коэффициент момента,

![]() показатель степени при

диаметре,

показатель степени при

диаметре,

![]() показатель степени при

глубине,

показатель степени при

глубине,

![]() показатель

степени при подаче

показатель

степени при подаче

коэффициент, учитывающий влияние качества

обрабатываемого материала на силовые зависимости.

коэффициент, учитывающий влияние качества

обрабатываемого материала на силовые зависимости.

Определим осевое усилие:

![]() ,

,

где

![]() коэффициент усилия,

коэффициент усилия,

![]() показатель степени при глубине,

показатель степени при глубине,

![]() показатель степени при подаче,

показатель степени при подаче,

коэффициент, учитывающий влияние качества

обрабатываемого материала на силовые зависимости.

коэффициент, учитывающий влияние качества

обрабатываемого материала на силовые зависимости.

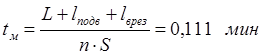

Определим мощность резания:

,

,

Посчитаем машинное время:

,

,

где ![]() длина подвода инструмента,

длина подвода инструмента,

![]() длина врезания инструмента.

длина врезания инструмента.

Оптимальный режим получился при сверлении ему соответствует меньшее машинное время (большая скорость главного движения резания).

Это связано с тем, что при

зенкеровании максимальная подача может быть  , но

мы ее не можем обеспечить так как станок который задан нам по техническому

заданию не имеет такой подачи.

, но

мы ее не можем обеспечить так как станок который задан нам по техническому

заданию не имеет такой подачи.

.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.