Видимое в микроскоп расстояние между большими штрихами соответствует одному мм. Полученный размер диаметра отпечатка записывают сразу в мм. Так, на рисунке 10 имеем: d= 4,75 мм.

Правильные размеры отпечатка будут получены только в том случае, если отсчетный микроскоп точно настроен по глазам экспериментатора. Для настройки

микроскопа на резкость шкалы служит кольцо 1 (рис. 10), а для настройки на резкость по краям отпечатка - кольцо 2. Вращением вначале кольца 1, а затем кольца 2 нужно получить одновременно наиболее четкое изображение шкалы и отпечатка. Диаметр каждого отпечатка измеряется в двух взаимно перпендикулярных направлениях и затем подсчитывается средний размер диаметра, по которому и определяется твердость испытуемого материала.

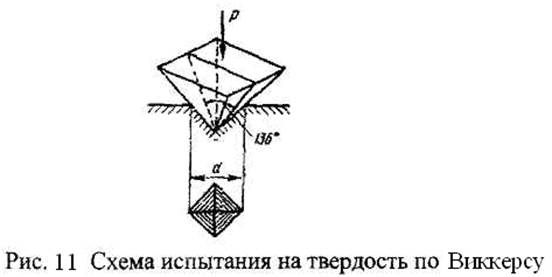

2 Измерение твердости алмазной пирамидой (твердость по Виккерсу)

В отличие от метода определения твердости по Бринеллю (НВ) при измерении твердости по Виккерсу (HV) в испытуемый образец вдавливается наконечник в форме правильной четырехгранной пирамиды под действием нагрузки Р (рис. 11). Число твердости определяется путем деления нагрузки Р на площадь Fбоковой поверхности полученного пирамидального отпечатка.

|

Угол при вершине между противоположными гранями пирамиды установлен постоянным и согласно ГОСТ 2999-53 взят а = 136 °. Тогда формула примет вид:

HV= 1,854Как и число твердости НВ, число твердости НУ имеет размерность напряжения и определяется в кг/мм2, однако, как правило, размерность числа твердости при написании HVопускается.

Применение алмазной пирамиды дает возможность определять твердость как легких, так и исключительно твердых материалов (от 10 до 1 000 единиц при температуре 20 ± 10 °С).

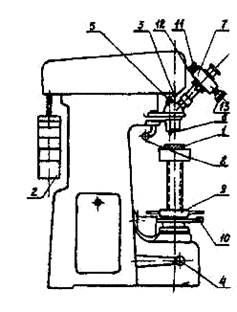

Для определения твердости металлов алмазной пирамидой (метод Виккерса) применяется прибор ТП (рис. 12).

Рис.12 Схема прибора для определения твердости металлов алмазной пирамидой (прибор Виккерса) 1 - образец; 2 - груз; 3 - промежуточный шпиндель; 4 - рычаг; 5 - рабочий шпиндель; 6 - алмазный наконечник; 7 -измерительный микроскоп; 8 - ручка; 9 - маховичок; 10 -пусковая педаль; 11 и 12 - винты микроскопа; 13 - лимб.

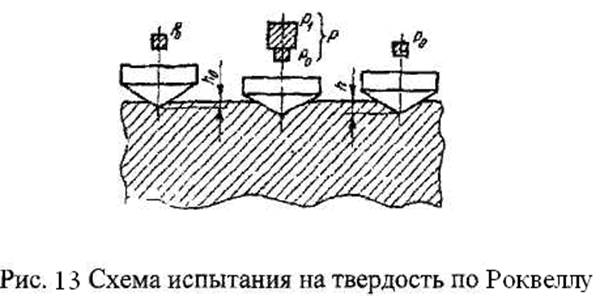

3 Измерение твердости по Роквеллу

В отличие от разобранных выше методов определения твердости НВ и HV, согласно которым твердость характеризовалась удельным средним давлением (напряжением) при внедрении индентора в испытуемый материал, твердость по Роквеллу характеризуется глубиной вдавливания наконечника под определенной нагрузкой. Точность измерения глубины отпечатка обычно оказывается меньшей, чем измерения глубины внедрения самого индентора, применяя предварительные нагружения (рис. 13).

|

При определении твердости HRв испытуемое тело вдавливается алмазный конус с углом при вершине 120° (при испытании твердости очень твердых материалов), или стальной закаленный шарик диаметром 1,588 мм (при испытании мягких материалов). Конус или шарик вдавливается при приложении двух последовательных нагрузок (рис. 14): предварительной (Р=10 кгс) и основной. Суммарная нагрузка для шкалы В составляет 100 кгс, для шкалы С - 150 кгс, для шкалы А - 60 кгс. Шкала А

применяется при испытании очень твердых материалов. Твердость по Роквеллу устанавливается в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению индентора на 0,002 мм.

|

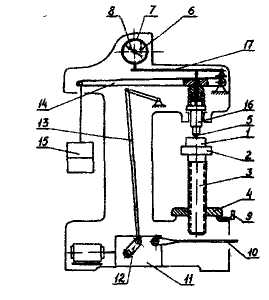

Рис. 14 Схема прибора Роквелла 1 - образец; 2 - предметный столик; 3 - подъемный винт; 4 - маховичок; 5 - индентор; 6 - малая стрелка; 7 -индикатор; 8 - большая стрелка; 9 - рифленый ободок; 10 -педаль; 11 -соединительная муфта редуктора; 12 -кривошип; 13 - шатун; 14 - грузовой рычаг; 15 - груз; 16 -шпиндель.

Практическая часть:

Измерение твёрдости по Бринеллю:

|

Материал |

Нагрузка Р, кгс |

Диаметр шарика D,мм |

Диаметр отпечатка d,мм |

НВ,кгс/мм2 |

|||||

|

d1 |

d2 |

d |

Δ,% |

σВ,кгс/мм2 |

|||||

|

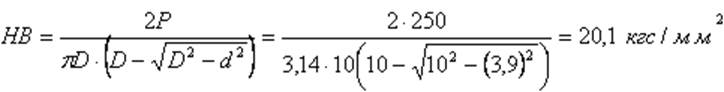

Ст3 |

250 |

10 |

3,8 |

4 |

3,9 |

по формуле |

по таблице |

0 |

6,834 |

|

σВ =0,34 НВ – сталь σВ =0,45 НВ – Cu σВ =0,35 НВ – Al

Измерение твёрдости по Роквеллу:

|

Материал |

Нагрузка Р, кгс |

Шкала |

||

|

HRC |

||||

|

Ст45 |

предвор. |

осн. |

А |

95,5 |

|

10 |

60 |

|||

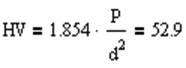

Измерение твёрдости по Виккерсу:

|

Материал |

Нагрузка Р, кгс |

Диаметр отпечатка d,мм |

|||

|

d1 |

d2 |

d |

HV,кгс/мм2 |

||

|

Ст45 |

120 |

2,05 |

2,05 |

2,05 |

52,9 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.