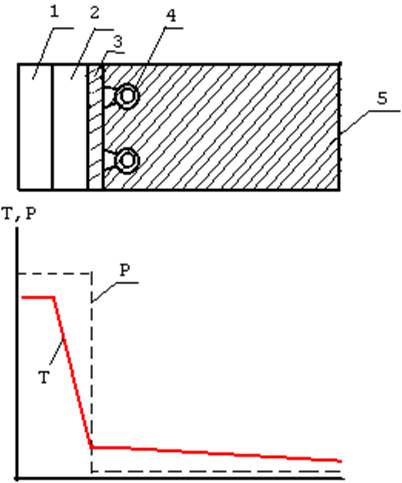

Эта задача сейчас решается путем введения водяного охлаждения внутренней оболочки с помощью системы автономных охлаждаемых труб, приваренных к оболочки со стороны железобетона или запрессованных на некотором расстоянии в бетоне (рис.1.3).(см. ниже).

Для уменьшения влияния высоких температур газа на внутреннюю оболочку накладывают тепловую изоляцию, выполняемую из тонких гофрированных листов стальной фольги, в зазорах между которыми расположен газ. Такая теплоизоляция в реакторах типа ВГР целесообразна по ряду причин: она лучше отвечает требованиям чистоты внутреннего объема, характеризуется небольшим старением и коррозией, достаточно изучено ее поведение под облучением.

Рис.1.3. Водяное охлаждение внутренней оболочки с помощью труб, приваренных к ней со стороны бетона:

Рис.1.3. Водяное охлаждение внутренней оболочки с помощью труб, приваренных к ней со стороны бетона:

1- горячий теплоноситель; 2-изоляция; 4-трубная система; 5- бетон; 3- оболочка; Р-давление; Т- температура

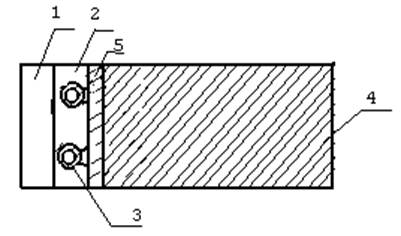

Рис. 1.4. Водяное охлаждение оболочки с помощью труб, приваренных к ней с внутренней стороны:

1- горячий теплоноситель; 2-изоляция; 3-трубная система; 4- бетон; 5- оболочка

На рис.1.4 приведен другой вариант решения задачи по теплоизоляции бетонного корпуса. В этом случае охлаждающие трубы приварены с внутренней стороны оболочки, что позволяет повысить качество изоляции. Как хладоагент можно использовать газ или воду. Недостатком такого варианта является требование повышенной плотности охлаждающих труб для исключения попадания воды в первый контур.

При газовом охлаждении используется тот же газ, что и в первом контуре;

требования к плотности охлаждающих труб не столь существенны. Такой способ тепловой защиты бетонного корпуса получил название «газовая стенка» и уже применен в реакторах типа AGR.

Делящиеся и воспроизводящие материалы: уран, плутоний и торий – в чистом виде не могут быть использованы в высокотемпературных ядерных реакторах, так как из-за низкой температуры плавления не обеспечивают требуемых температур теплоносителя 1000-1200°С. Кроме того они взаимодействуют с водой, азотом и кислородом и при нормальной температуре плохо обрабатываются, а также имеют весьма сложную кристаллическую структуру и незначительную стойкость. При возрастании температуры происходят фазовые превращения, неравномерное изменение размеров, плотности и других физических параметров.

Проблема использования горючего для высокотемпературных газовых реакторов была решена применением керамического горючего, которое имеет отличную радиационную стойкость, обладает химической инертностью по отношению к большинству реакторных материалов и высокой температурой плавления. Наряду с этим нужно указать, что керамическое горючее не лишено недостатков. Это – низкая теплопроводность; относительно малая концентрация делящихся и воспроизводящих ядер, высокая хрупкость.

Но эти недостатки для HTR не являются значительными и тем самым определяющими. Керамическое топливо, имеющее высокую максимально допустимую температуру, даже при низкой теплопроводности обеспечивает необходимый теплоперепад.

Сравнительно малая концентрация делящихся ядер керамического топлива не играет заметной роли ввиду ограничения теплонапряженности газоохлаждаемых реакторов.

В качестве керамического горючего м.б. использованы двуокись урана UO2 (Тпл=2800°С) и карбиды урана UC (Тпл=2587°С) и UC2 (Тпл =2475°С).

Двуокись урана имеет плотность 10,97´10-3 кг/м3 хотя UO2 и может реагировать с графитом, она относится к немногим пригодным для реакторов материалам, стойким под облучением. Преимуществом карбида урана по сравнению с его окислом является значительно лучшая теплопроводность. Лучшая теплопроводность керамического топлива особенно важна при его использовании в реакторах-размножителях на быстрых нейтронах с высокой энергонапряженностью. Карбид урана совместим со всеми используемыми в реакторах ВГР материалами, в том числе с графитом и гелием.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.