3. Вопрос 37. Бункера: назначение, классификация, составляющие элементы, расчет.

Бункера представляют собой емкости, предназначенные для кратковременного хранения сыпучих материалов. Их размещают в начальном и конечном пунктах транспортирования, а также в местах перегрузки материала с одного транспортирующего устройства на другое. Их используют в качестве промежуточных емкостей, обеспечивающих постоянство работы технологических агрегатов при неравномерном поступлении материалов.

Вместимость бункера зависит от срока хранения в нем материала и производительности машин, которые он обслуживает.

Бункера выполняют сварными из листового металла, а в стационарных установках железобетонными. Бункера небольшой вместимости временных установок могут быть деревянными. Небольшие бункера на строительстве могут быть передвижными.

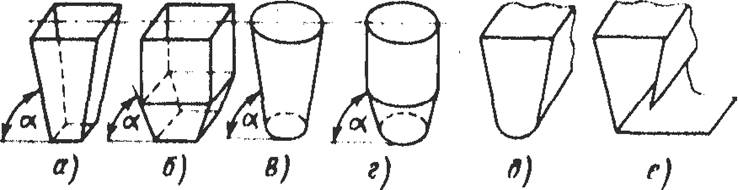

Рисунок 3 - Схемы бункеров: а — пирамидального; б — призмопирамидального; в — конического; г— цилиндроконического; д — параболического; е— щелевидного

По форме различают бункера пирамидальные (рис. 3, а), призмопирамидальные (рис 3, б), конические (рис. 3, в), цилиндроконические (рис. 3, г), параболические (рис. 3, д) и щелевидные (рис. 3, е).

В параболических бункерах стенки работают только на растяжение, и они наиболее экономичны; применяются преимущественно в качестве хранилищ большого объема материала.

Загрузка бункеров производится сверху, а выдача материала из них — снизу самотеком, через выпускные отверстия, размер которых зависит от гранулометрического состава материала и его физико-механических свойств (например, подвижности), а также от желательной скорости разгрузки.

Чтобы в бункер не попадали куски излишне большого размера, прохождение которых через выпускное отверстие затруднено, бункер перекрывают решетками с ячейкой, соответствующей максимально допустимому размеру кусков.

Разгрузка бункера может происходить двумя способами — нормальным, при котором движется столб материала, находящийся над выходным отверстием и в торце его образуется воронка (рис. 4, а), или гидравлическим (рис. 4, б), при котором движется весь материал, находящийся в бункере, а торцовая поверхность остается плоской или становится волнистой. Последний вид истечения имеет место только при разжиженных материалах (жидких бетонах и растворах) или при усиленном сотрясении стенок и хорошо подвижном материале, а также при крутых стенках бункера, когда угол их наклона превышает углы, под которыми находятся плоскости скольжения сыпучих материалов. При соответствующих условиях может быть и промежуточный (смешанный) вид истечения (рис. 4, в).

а) б) в)

Рисунок 4 - Схемы истечения материала из бункера

Пропускная способность бункера

П = 3,6Fur,

где F— площадь поперечного сечения выходного отверстия;

u—скорость движения (истечения) материала.

При нормальном истечении скорость (м/с) материала

![]()

где l — коэффициент истечения, определяемый опытным путем и зависящий от подвижности и гранулометрического состава материала l= 0,6 для хорошо сыпучих порошкообразных и зернистых материалов, l= 0,4 для кусковых материалов и l=0,22 для пылевидных и влажных порошкообразных материалов), R=F/A—гидравлический радиус отверстия истечения, А -периметр отверстия.

При определении гидравлического радиуса принято считать, что площадь выходного отверстия уменьшается на площадь сечения типичного куска.

При гидравлическом истечении

![]()

где h — высота материала в бункере, м.

При этом истечении скорость материала переменная. Минимальную площадь (м2) сечения выходного отверстия определяют по эмпирической формуле

F=6,25(аср+ 0,08)2 tg2 j

где аср— поперечный размер типичного куска,м; j— угол внутреннего трения.

Для порошкообразных и зернистых строительных материалов (песка, гравия, цемента и др.) площадь сечения выходного отверстия должна быть не меньше 0,3х0,3 м, т. е. равной 0,09 м2.

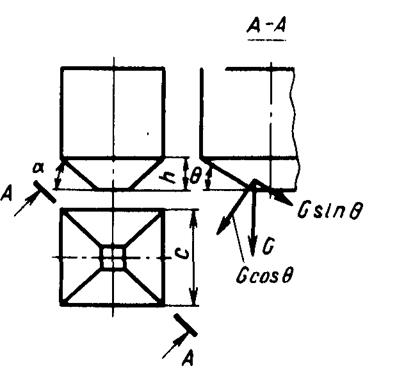

Угол a наклона стенок бункера (рис. 5) определяют из условия свободного схода материала с ребра, связывающего две наклонные стенки. Материал, имеющийся на ребре, будет находиться в равновесии под действием веса G и силы трения Gf при условии, что G (sin q — f cos q) = 0. Следовательно, свободный сход имеет место при

tgq ³ f ³ fc/sin(b/2),

где q — угол наклона ребро; fc/sin(b/2) — приведенный коэффициент трения (здесь fc— коэффициент внешнего трения материала о стенку бункера; b — угол между наклонными гранями бункера).

Рисунок 5 - Схема для определения угла наклона стенки бункера

Для квадратного бункера b =arctg

0,3525(c/h) (размеры с

и h приведены на рис. 5); tg q = tg a/![]() и, следовательно, a= arctg

и, следовательно, a= arctg ![]() tgq.

tgq.

Очевидно, что этот угол должен быть больше угла естественного откоса материала в покое (a > r1), т. е. для строительных материалов он должен находиться в пределах 45 ... 60°. Наклон следует делать минимально допустимым, так как с его увеличением уменьшается при данной высоте вместимость бункера.

Нормальная сила Т, действующая на устройства, перекрывающие выходные отверстия бункеров, зависит от площади F (м2) сечения выходного отверстия, высоты столба материала hм и его свойств. Для жидкотекучих материалов (жидкие бетоны и растворы)

Т = Fhrg,

где h — высота столба материала, м; r - плотность материала, кг/м3; g — ускорение свободного падения.

При нормальных сыпучих материалах сила Т меньше, так как часть веса уравновешивается силами внутреннего трения между частицами материала. В этом случае для инженерных расчетов можно принимать

Т = Fp == FpRg/(mf),

где р - среднее вертикальное давление материала; R — гидравлический радиус выходного отверстия; т — коэффициент подвижности; f — коэффициент внутреннего трения.

В механике сыпучих тел коэффициентом подвижности называют отношение давлений на рассматриваемой площадке — минимального бокового к нормальному:

![]()

Для бункеров с сыпучими материалами, опорожняемых каждый paз при разгрузке полностью, перекрывающие выходное отверстие устроиства целесообразно рассчитывать при действии силы

Т1=КТ

- где коэффициент К= 1,5 ... 2,0 учитывает увеличение силы сверх расчетной в период заполнения бункера.

Материал, засыпанный и бункер, обладает склонностью к образованию сводов (рис. 6), мешающих нормальной разгрузке. Для уменьшения сводообразования размер выходного отверстия следует принимать не меньше 3аср. Если своды все же образуются, то ликвидировать их можно искусственными мерами, например сообщением вибрации стенкам бункера или, в крайнем случае, шуровкой ломом.

Рисунок 6 - Схема сводообразования

Рисунок 6 - Схема сводообразования

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.