Рис. 2. Схемы сварочных трансформаторов.

В трансформаторах с увеличенным магнитным рассеянием используется свойство магнитных потоков, которые замыкаются через воздух, индуктировать в соответствующих обмотках ЭДС самоиндукции, которая, как и в трансформаторах первых двух типов, направлена против основной ЭДС трансформатора. Для этого первичную и вторичную обмотки помещают на разных стержнях сердечника трансформатора или на одном сердечнике (рис. 2, в), но с некоторым расстоянием между ними. При этом магнитные силовые линии рассеиваются и замыкаются через воздух только вокруг одной обмотки, не затрагивая другую. Ток в трансформаторах этого типа регулируют изменением расстояния между первичной I и вторичной II (рис. 2, в) обмотками при перемещении катушек вторичной обмотки. С увеличением расстояния между ними потоки рассеяния увеличиваются, а ток уменьшается, и наоборот. Для увеличения потоков рассеяния, а также для регулирования силы сварочного тока в некоторых конструкциях трансформаторов этого типа на пути потоков рассеяния устанавливают стальные шунты. Изменением их положения регулируют силу сварочного тока.

Условие.

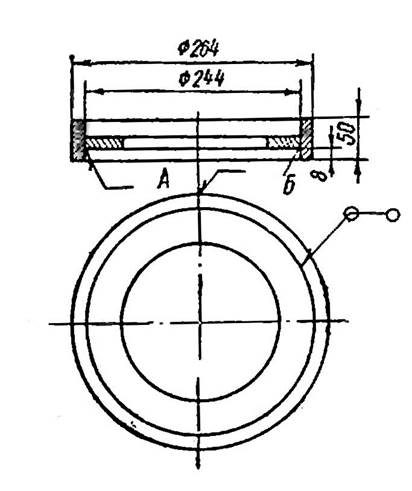

Содержание работы: полуавтоматическая сварка порошковой проволокой диаметром dэ = 3,0 мм опорного кольца буксового узла тележки КВЗ-5 (рис. 3):

· сварка стыкового шва А на кольце;

· сварка диска угловым швом Б по всему периметру; катет шва – 5 мм;

· марка стали - Ст. 3;

· требование к металлу шва – σв = 50 кгс/мм2.

Рис. 3. Эскиз детали.

Для заданной детали:

1. Начертить эскиз, указать на нем места сварки, начертить эскиз разделки кромок и указать размеры сварного шва.

2. Перечислить основные операции технологического процесса сварки.

3. Выбрать тип и марку проволоки для сварки.

4. Выбрать параметры режима сварки.

5. Выбрать основное сварочное оборудование и привести его техническую характеристику.

6. Определить для детали:

· полное время сварки;

· расход сварочных материалов;

· расход электроэнергии.

7. Назначить метод контроля качества сварки без описания его сущности.

Решение.

1. Местами полуавтоматической сварки на заданной детали являются места А и Б.

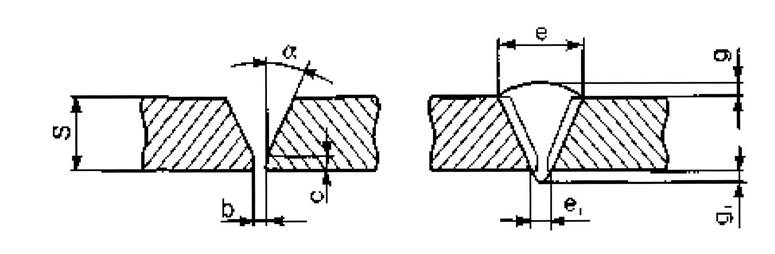

А (рис. 4) – стыковой шов на кольце длиной LА = 50 мм = 5 см при толщине кольца (264 – 244) / 2 = 10 мм. Для него принимаем разделку кромок с двусторонним скосом. Площадь сечения шва:

FА = Sb + (S – c)2tgα + 0,75 (eg + e1g1) =

= 10·1 + (10 – 2)2·tg27,5° + 0,75 (6·2 + 1·1) = 53 мм2 = 0,53 см2.

В связи со значительной толщиной кольца шов выполняем за два прохода с площадью сечения 53 / 2 = 26,5 мм2 = 0,265 см2 на каждом проходе.

Рис. 4. Эскиз стыкового шва:

S = 10 мм; 2α = 55°; b = 1 мм; с = 2 мм;

е = 6 мм; е1 = 1 мм; g = 2 мм; g1 = 1 мм.

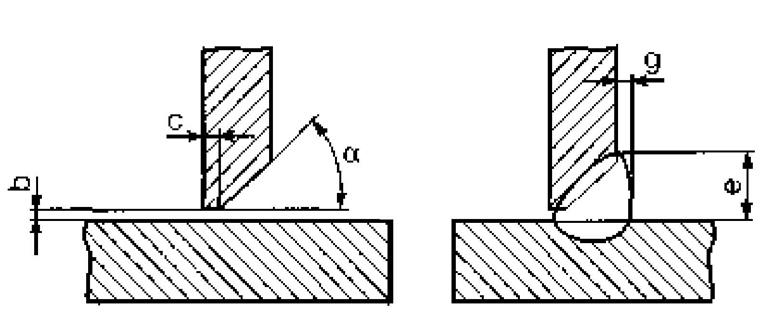

Б (рис. 5) – угловой шов по периметру кольца длиной LБ = π·244 = 766 мм = 76,6 см при толщине свариваемых деталей (264 – 244) / 2 = 10 мм и 50 - 2·8 = 34 мм. Катет шва – 5 мм. Площадь сечения шва равна площади прямоугольного треугольника с катетом 5 мм:

FБ = Sb + 0,5 (S – c)2tgα + 0,75eg =

= 34·0 + 0,5 (34 – 29)2·tg27,5° + 0,75·5·1 = 10 мм2 = 0,10 см2.

Шов выполняем за один проход.

|

|

Рис. 5. Эскиз углового шва:

b = 0; с = 29 мм; α = 27,5°; е = 5 мм, g = 1 мм.

2. Основными операциями технологического процесса сварки являются:

· очистка поверхностей А и Б, предназначенных для сварки, от механических загрязнений;

· непосредственно полуавтоматическая сварка порошковой проволокой;

· зачистка сварных швов;

· контроль.

3. В зависимости от заданного в условии диаметра (3 мм) принимаем порошковую проволоку марки ПП-АН3 с коэффициентом наплавки αн = 15 г/(А·ч).

4. По справочной таблице в зависимости от выбранной марки проволоки и толщины основного металла (10 мм) принимаем для обоих швов:

· сварочный ток Iсв = 435 А;

· напряжение дуги Uд = 28 В;

· скорость подачи проволоки vпр = 170 м/ч;

· вылет проволоки 20…25 мм.

По эксплуатационным соображениям выбираем постоянный ток обратной полярности.

Определяем скорость сварки:

· для сварке стыкового шва  34,57 м/ч;

34,57 м/ч;

· для сварки углового шва  83,65 м/ч;

83,65 м/ч;

где ρ = 7,8 г/см3 – плотность наплавочной проволоки.

Определяем массу наплавленного металла по месту А по формуле:

GА = FА LA ρ = 0,53 х 5 х 7,8 = 21 г.

Определяем массу наплавленного металла по месту Б по формуле:

GБ = FБ LБ ρ = 0,10 х 76,6 х 7,8 = 60 г.

Общая масса наплавленного металла:

G = GА + GБ = 21 + 60 = 81 г.

Определяем время горения дуги по формуле:

0,012 ч.

0,012 ч.

Полное время сварки определяем по формуле:

0,02 ч,

0,02 ч,

где Кп = 0,6 – коэффициент использования сварочного поста.

Определяем расход наплавочной проволоки по формуле:

Qпр = 1,3 G = 1,3 х 81 = 105 г,

где 1,3 – коэффициент расхода проволоки.

Определяем расход электроэнергии по формуле:

0,23 кВт·ч,

0,23 кВт·ч,

где η = 0,7 – КПД источника тока, принятый по справочной таблице;

w0 = 3 кВт – мощность, расходуемая источником тока на холостом ходу, принятая по справочной таблице.

5. Для осуществления наплавки выбираем сварочный полуавтомат ПДО-517 с выпрямителем ВДУ-506, имеющий следующие технические характеристики:

· номинальный ток – 500 А;

· диаметр применяемой порошковой проволоки - 1,6…3,0 мм;

· скорость подачи проволоки – 120…720 м/ч.

6. Для контроля наплавки выбираем следующие методы:

· внешний осмотр на наличие подрезов, раковин и пор;

· рентгенография на наличие внутренних трещин и пустот;

· ультразвуковой метод на наличие внутренних дефектов.

1. Геворкян В.Г. Основы сварочного дела. М.: Высшая школа, 1985.

2. Сварка. Резка. Контроль / Под общей редакцией Н.П. Алешина. М.: Машиностроение, 2004.

3. Технология конструкционных материалов / Под редакцией А.М. Дальского. М.: Машиностроение, 2004.

4. Технология металлов и сварка / Под редакцией П.И. Полухина. М.: Высшая школа, 1977.

n

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.