Физико-механические свойства электролитной корки в статических и динамических режимах позволяют сравнить ее с породами, встречающимися при разработке угольных месторождений. Это дает основание использовать для разрушения корки принцип работы угольных комбайнов с повышенными режимами резания. В алюминиевой промышленности применяют статический способ разрушения корки одинарными или двойными фрезами. Фрезы бывают с мелким (рис. 26, а) или крупным зубом (рис. 26, 6), иногда в виде дисков со спицами (рис. 26, в). Изготовляют фрезы приводные или свободно насаженные на ступицу; в отечественных машинах применяют только приводные.

На старых заводах, оборудованных ваннами малой мощности с боковым токоподводом, для разрушения электролитной корки применяли ручные механизмы. В связи с техническим перевооружением алюминиевой отрасли такие механизмы сейчас почти не используют. В настоящее время операции по разрушению корки электролита полностью механизированы.

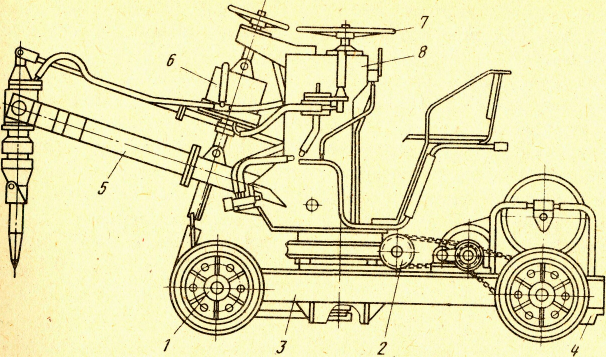

Основной тип машин, обеспечивающих механизированную обработку электролизеров с боковым и частично с верхним токоподводом, представлен самоходными напольными машинами с пневмоприводом передвижения и пневматическим рабочим органом (рис. 16). Они отличаются компоновкой, типом привода перемещения, приводом поворотной колонки, габаритами и т.п.

Самоходные машины данного типа имеют следующие основные узлы: 1. Самоходные шасси, выполненное в виде сборной рамы, установленной на ходовую часть, которая состоит из переднего рулевого и заднего ведущего мостов. Вращающий момент с двигателя (пневмодвигатель ДРУ-5У) на колеса передается при помощи цепных передач через распределительный вал

Рис. 16. Машина для пробивки корки с верхней установкой пневмоцилиндра и поворотной колонкой:

1-передний рулевой мост; 2-механизм поворота колонки; 3-рама;

4-задний мост; 5-хобот с пневмоломом; 6-цилиндр подъема хобота;

7-рулевое управление; 8-поворотная колонка

или с помощью зубчатого редуктора. В машинах с цепным приводом перемещения движение от пневмодвигателя передается блоку звездочек промежуточного вала, от которого также цепной передачей на звездочки, укрепленные на ступицах колес. Благодаря такой конструкции заднего моста уменьшается ширина машины, которая становится проходимой в узких местах между электролизерами.

2. Поворотная колонка в виде сборной коробки. Ранее поворот колонок не был механизирован. После модернизации изготовляют приводные колонки. Вращающий момент, необходимый для поворота колонки, передается с распределительного вала при помощи цепной и червячной передач.

3. Стрела из стального проката. В качестве привода подъема и опускания стрелы используют пневмоцилиндр (с верхним расположением на конце стрелы или с нижним — в средней части стрелы), Пневмоцилиндр поджимает пневмомолоток к электролитной корке или наносит единичные удары с целью повышения эффективности разрушения.

4. Рабочий орган — пневмомолоток типа ПЛ с энергией удара Е = 0,7- 0,8 Дж, шарнирно прикрепленный на стреле. Для изменения угла встречи пневмрмолотка с коркой электролита его поворачивают вручную с помощью тяги и рычага.

5. Система управления машиной, состоящая из золотниковых и крановых распределителей. Колея машины составляет 530—1030 мм. Сила нажатия на молоток Р = 150 -190 кгс.

Машины рассматриваемого типа конструктивно просты, надежны в работе, но имеют ряд существенных недостатков: невозможность обработки электролизеров при непрерывном движении; низкая производительность, особенно при обработке углов из-за малой мощности механизма разрушения корки; зависимость от источников сжатого воздуха; тяжелые условия работы машиниста ввиду отсутствия защиты от теплового излучения, газовыделений, пыли, вибраций при работе пневмомолотка, сотрясения машины при поджиме, больших физических нагрузок при управлении.

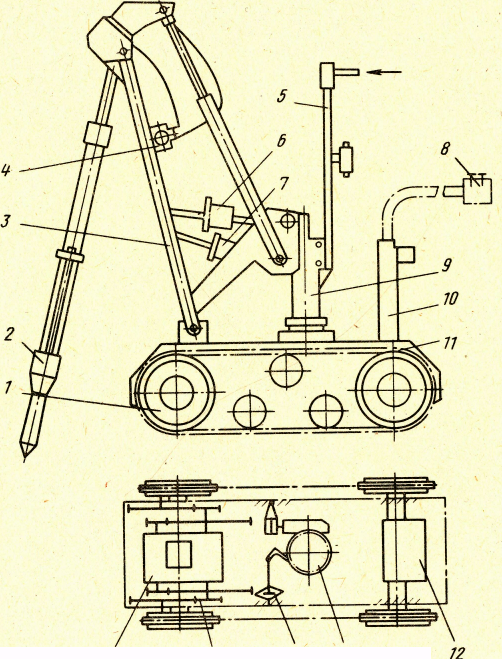

На Днепровском алюминиевом заводе создана машина с дистанционным управлением, позволяющая рабочему не находиться во вредной зоне и не испытывать вибрационные нагрузки. Она выполнена в виде самоходной тележки на гусеничном ходу, на платформе которой смонтирована поворотная колонка с несущей стрелой и рабочим органом. Машина снабжена пневмодвигателем, механической трансмиссией из блоков шестерен, пневмопробойником, пентографной системой отклонения пики (рис. 17). Техническая характеристика: производительность для электролизеров силой тока 60 кА 35—40 сторон ванн в час; радиус поворота 0,7 м; энергия единичного удара 0,7 Дж; габариты 1200Х600 мм, высота 1800 мм, масса машины 890 кг.

Рис. 17. Машина конструкции ДАЗа:

1-ведущий мост; 2-пневмомолоток; 3-пентрографная подвеска; 4-воздухораспределитель; 5-стояк для системы подвода воздуха; 6-демпфер;

7-цилиндр; 8-пульт дистанционного управления; 9-поворотная колонка;

10-стояк к пневмодвигателю; 11-тракт; 12-блок золотников;

13-цилиндр поворота; 14-сильфон; 15-блок шестерен; 16-пневмодвигатель.

Электролизный цех №2 БрАЗа (1975год).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.