|

t, ºC |

sв |

s0.2 |

s1000 |

s2000 |

|

250 |

539 |

441 |

565 |

510 |

|

300 |

510 |

392 |

495 |

437 |

|

350 |

510 |

392 |

427 |

380 |

|

400 |

490 |

373 |

375 |

- |

4. Р е ш е н и е

Допускаемое напряжение [s] = min {431/2,6;343/1,5 } = 166МПа

![]() -

перепад давлений по толщине стенки кожуха.

-

перепад давлений по толщине стенки кожуха.

Толщину стенки кожуха рассчитываем по формуле:

Теплообменную трубку считаем тонкостенной.

![]() -

перепад давления по толщине стенки теплообменной

трубки.

-

перепад давления по толщине стенки теплообменной

трубки.

Толщина стенки теплопередающей трубки:

В связи с изменившимся для новых параметров расходом в трубах нужно ввести ряд корректив в существующий расчёт, т.к. изменение расхода влечёт за собой изменение температуры.

Параметры горячего канала.

Массовая скорость:

Критерий Рейнольдса:

![]()

![]()

![]()

Коэффициент теплоотдачи:

Параметры холодного канала.

Массовая скорость:

Критерий Рейнольдса:

Nu=0.33*Re0.5*Pr0.33=16.3

Коэффициент теплоотдачи:

Тепловое сопротивление.

Горячего канала:

Холодного канала:

Теплообменной стенки:

Таким образом коэффициент теплопередачи:

В теплообменной стенке:

температура наружной поверхности

TH=TГ –b/aг*( TГ-TX)=500-1227.27/26100*(500-10)=4770 С

внутренней поверхности:

TВ=TX +dн/dв*b/ax*( TГ-TX)=10+1227.27/9440*9/8*490=81.70 С

Берём максимальную из двух температур, а именно4770 С . Примерно 750 K.

Тогда при помощи Mathcad можем сосчитать остаточный ресурс с момента перехода в

новые условия (см. следующую страницу).

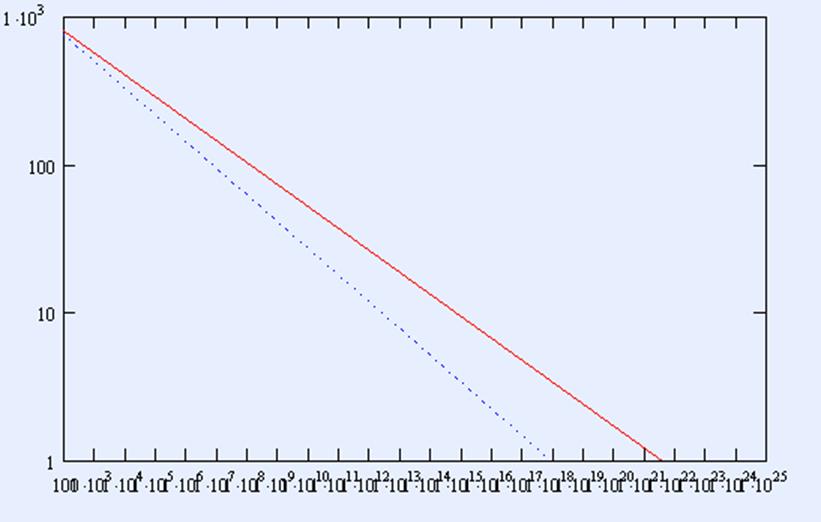

Расчет коэффициентов n и A для Т=2500С

Расчет коэффициентов n и A для Т=3000С

Расчет коэффициента А как функции температуры

рис.1 Кривые длительной прочности (Т=2500С и Т=3000С)

Определение параметров Ларсона-Миллера

![]()

При s=372 МПа

При s=188 МПа

При s=166 МПа

При s=97 МПа

При s=50 МПа

При s=20 МПа

По полученным результатам строим график зависимости с(s)

Расчет ресурса при непрерывной работе

Т=4250С s= 166 МПа

Расчет ресурса с возможным отклонением от нормального режима

Отклонения от нормального режима возможны в пределах 1.1Тг1, 1.1Рг общей продолжительностью 0.1[t]

Т=823К Р= 4.3 МПа

s= 188 МПа

Расчет ресурса с момента перехода в новые условия

Т=750К s=166МПа

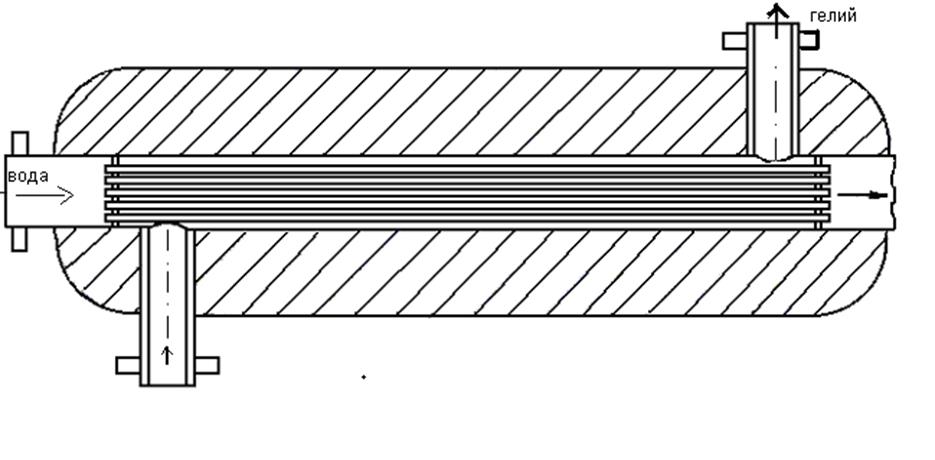

Схема течения теплоносителей.

Выводы по работе

Произведя должные расчёты можем сопоставить значения ресурса теплообменных трубок в зависимости от условий работы. Однозначно следует вывод о снижении ресурса при отягощении условий работы, наиболее всего из рассмотренных случаев снижает ресурс замена рабочего газа водородом . Результаты приведены в сводной таблице.

|

Деталь |

Ресурс |

Ресурс с возможными отклонениями параметров в 1,1 раза |

Остаточный ресурс с момента 0,7 t |

|

ч |

|||

|

труба |

2187 |

1373 |

743 |

5. И с п о л ь з о в а н н а я л и т е р а т у р а.

1. Масленков С.Б., Масленкова Е.А., Стали и сплавы для высоких температур: спр. Изд. В 2-х кн. : Москва: Металлургия, 1991г –832с.

2. Бакластов А.М. и др. Проектирование, монтаж и эксплуатация тепло-массообменных установок: Учеб. пособие для вузов. – М.: Энергоиздат, 1981. – 336 с.

3. Антикайн П.А. Металлы и расчёт на прочность котлов и трубопроводов. – М.: Энергоатомиздат, 1990. – 368 с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.