Последний пример, относящийся к сравнению простого и сложного нагружений стержня, наглядно показывает, что «история» нагружения (в рассматриваемом примере повторность нагружения и время) оказывает существенное влияние на распределение напряжений и должна быть учтена в уточненных расчетах стержней.

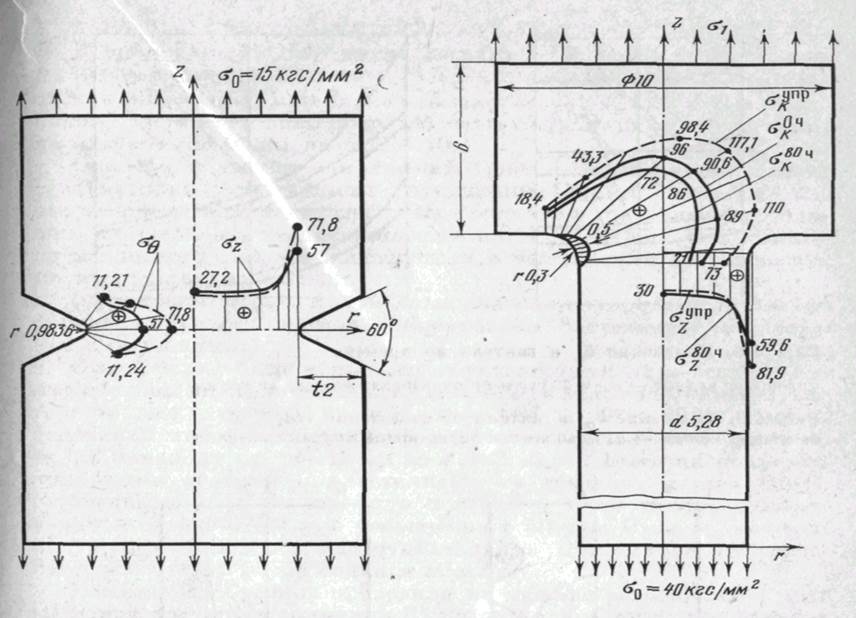

Изучено распределение напряжений в галтели цилиндрического стержня из материала ЭИ-437Б в стадии упругости, пластичности и ползучести. Основные размеры стержня и результаты расчета его (радиус г = 0,3 мм) при растягивающих напряжениях <т0 = 30 кгс/мма и о*о — 40 кгс/мм2 показаны на рис. 4.7. Пунктирными линиями отмечены эпюры распределения напряжений

111

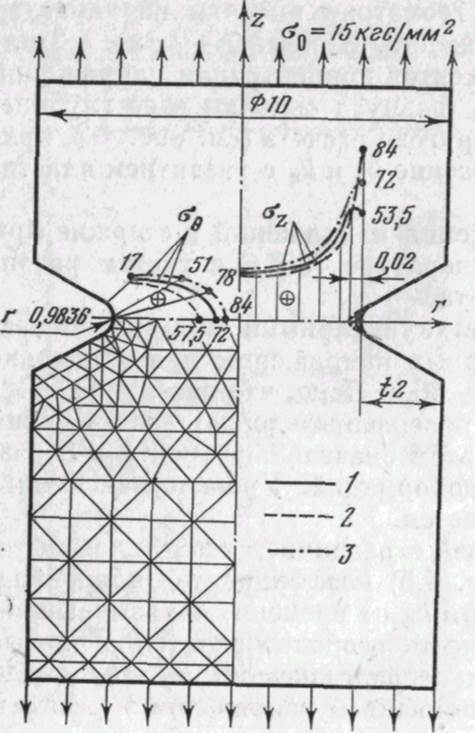

Рис.4.4. Напряженное состояние в стержне с выточкой (t = 22 им, г = 0,9836 мм) при растяжении усилиями cfe = 15 кгс/мм8

1 — упругость; 2— пластичность; а — ползучесть

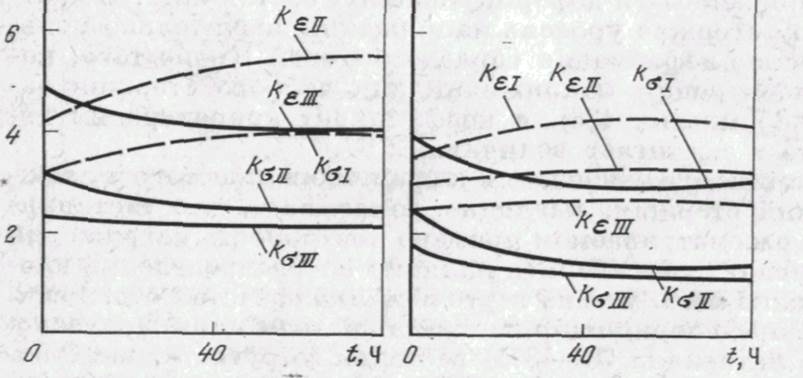

Рис. 4.5. Изменение коэффициентов kg я keво времени

о — а = 60°, ( = 0,915 мм; б — а = 60е, 1 = 2 мм

Выполнены и расчеты стержней с радиусами галтелей г = = 0,57 мм и г = 1,2 мм при тех же нагрузках в условиях упругости, пластичности, ползучести. Замечено, что по мере увеличения радиуса галтели максимум нормальных напряжений смещается в сторону гладкой части стержня меньшего диаметра, наибольшие напряжения заметно уменьшаются.

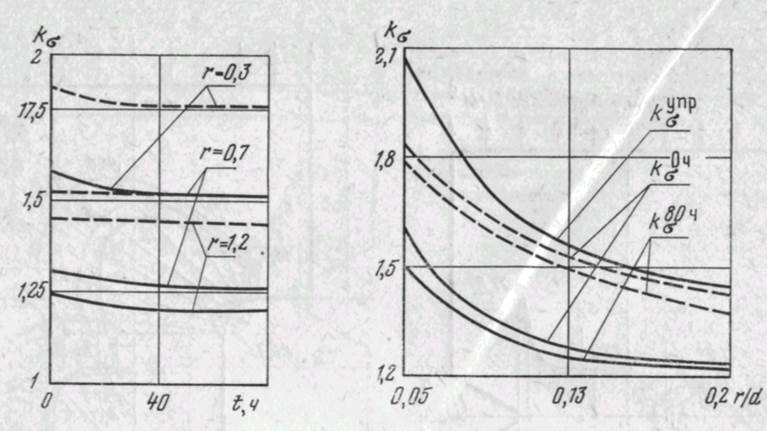

На рис. 4.8 и 4.9 приведены кривые, иллюстрирующие уменьшение теоретического коэффициента концентрации с развитием деформаций ползучести (рис. 4.8) и с увеличением радиуса галтели (рис. 4.9). Этот типичный пример осесимметричной задачи концентрации напряжений выявляет те же основные закономерности распределения напряжений, что и в стержнях с выточкой (надрезом).

113

Рис. 4.8. Изменение kaв галтели во времени Сплошные кривые — а, = 30 кгс/мм1; пунктирные"— ао = 40 кгс/мм3

Рис. 4.9. Изменение kgв галтели от отношения ridСплошные кривые — а« = 40 кгс/мм1; пунктирные — с. = 30 кгс/ым' 0,2 r/d

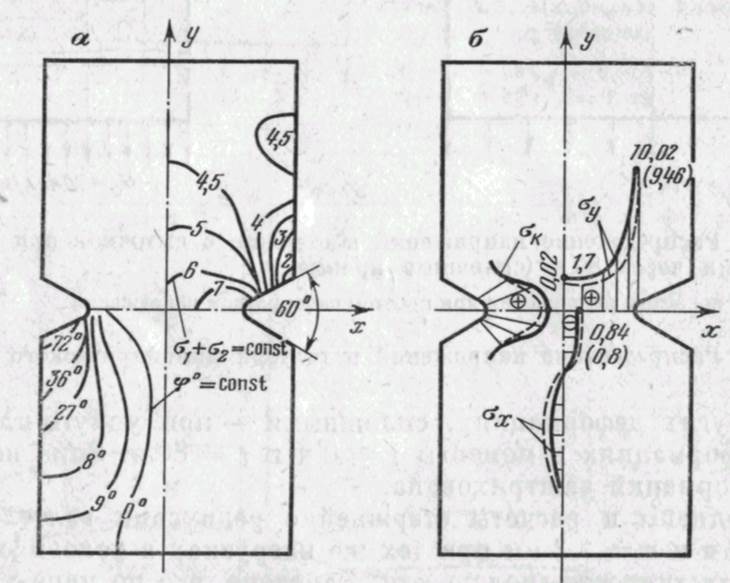

« — изоклины ф° = const, изопахики (ст( + 0i= const); о — эпюры напряжений

Результаты расчета при упругих деформациях сравнивались с данными эксперимента, выполненного поляризационно-оптическим методом. Из оптически активного материала ЭД-6 МТГФА изготавливалась плоская модель конструкции. Такое упрощение связано со значительными техническими трудностями решения объемных задач методом фотоупругости и с большими, трудно оцениваемыми погрешностями подобных экспериментов.

114

Методика исследования соответствовала приведенным в главе 2 примерам. Модель имела ширину b = 50 мм, глубину t= = 10 мм, радиус впадины г = 4,5 мм и угол раствора 60°. Оптическая постоянная материала оказалась равной oi0 = 35 кгс/см2 полос. Результаты испытаний и эпюры напряжений (с пересчетом на натуру) показаны на рис. 4.10.

Опытные значения напряжений (рис. 4.10, сплошные линии) сравнивались с расчетными (пунктирные линии). Установлено, что их значения близки. Небольшое отличие в значениях наибольших напряжений, не превышающее 6,8%, связано с использованием плоского аналога конструкции и небольшими погрешностями изготовления моделей.

Сопоставим теперь полученные значения теоретических и эффективных коэффициентов концентрации напряжений в стержнях с выточками.

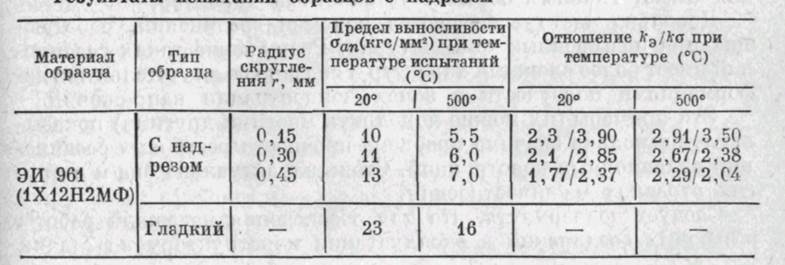

С этой целью были испытаны на усталость гладкие и надрезанные образцы из стали ЭИ 961(1Х12Н2МФ) с механическими характеристиками: ав = 93 кгс/мм2, б = 11,5%, Ч*1 = 60%. Радиус оснований выточек постоянной глубины с углом раствора а = = 60° изменяли от г = 15 мм до г = 0,45 мм. Выточки получали токарными резцами с пластинками из твердого сплава ВК-8, заточенными с углом профиля а = 60° ± 10 на профилешлифо-вальном станке 395М при увеличении в 50 раз. Размеры выточек контролировались на инструментальном микроскопе. Образцы изготавливались одной садки и плавки.

Испытания образцов проводили на машине резонансного типа [106] при частоте нагружения 63 Гц по методу непосредственного нагружения [106] на базе 10' циклов. Кривые усталости строились по результатам испытаний 10—15 образцов.

Экспериментальные данные сведены в табл. 4.1, где приведены расчетные значения теоретических коэффициентов концентрации, полученные расчетным путем.

Анализ показывает, что значения теоретических и эффективных коэффициентов концентрации напряжений находятся в стационарном отношении, что свидетельствует о достоверности расчетов.

Таблица 4.1

|

Материал образца |

Тип образца |

Радиус скругле-нин г, мм |

Предел выносливости ааn(кгс мм2) при температуре испытаний (°С) |

Отношение Лгэ/Лга при температуре (°С) |

||

|

20° | 500° |

20° | 500° |

|||||

|

ЭИ 961 (1Х12Н2МФ) |

С надрезом |

0,15 0,30 0,45 |

10 11 13 |

5,5 6,0 7,0 |

2,3 /3,90 2,1 /2,85 1,77/2,37 |

2,91/3,50 2,67/2,38 2,29/2,04 |

|

Гладкий |

— |

23 |

16 |

— |

— |

|

115

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.