5.9. Термическая резка металлов

Основной задачей при разделительной резке металла является удаление его из полосы реза. Этот процесс при резке может выполняться как термическим (расплавление и вытекание), так и химическим способами (окисление, переход в шлаки). Помимо этих процессов, в период разделения металла может оказывать механическое воздействие струя газа, порошка и т.п. В настоящее время разработано несколько способов термической резки металлов.

Кислородная резка. Этот способ наиболее широко применяется в настоящее время. Способ основан на способности металла сгорать в струе чистого кислорода, причем образовавшиеся при сгорании окислы выдуваются этой струей из зоны реза. Для начала горения металла в кислороде его нужно подогреть. Температура начала горения повышается с увеличением содержания углерода при одновременном понижении температуры плавления.

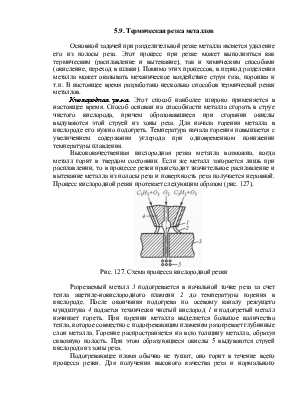

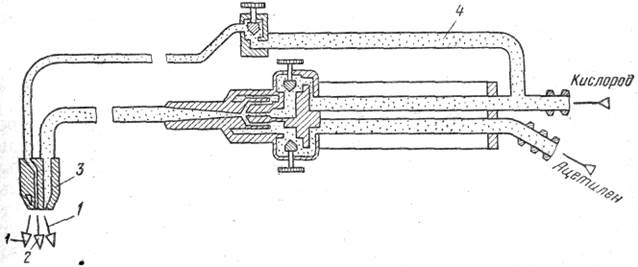

Высококачественная кислородная резка металла возможна, когда металл горит в твердом состоянии. Если же металл загорается лишь при расплавлении, то в процессе резки происходит значительное расплавление и вытекание металла из полосы реза и поверхность реза получается неровной. Процесс кислородной резки протекает следующим образом (рис. 127).

Рис. 127. Схема процесса кислородной резки

|

Разрезаемый металл 3 подогревается в начальной точке реза за счет тепла ацетиле-нокислородного пламени 2 до температуры горения в кислороде. После окончания подогрева по осевому каналу режущего мундштука 4 подается технически чистый кислород 1 и подогретый металл начинает гореть. При горении металла выделяется большое количество тепла, которое совместно с подогревающим пламенем разогревает глубинные слои металла. Горение распространяется на всю толщину металла, образуя сквозную полость. При этом образующиеся окислы 5 выдуваются струей кислорода из зоны реза.

Подогревающее пламя обычно не тушат, оно горит в течение всего процесса резки. Для получения высокого качества реза и нормального протекания процесса кислородной резки разрезаемый металл должен удовлетворять определенным требованиям:

1) температура горения металла должна быть ниже температуры его плавления, т.е. металл должен гореть в твердом нерасплавленном состоянии;

2) температура плавления окислов металла, образующихся при резке, должна быть ниже температуры плавления металла, и они должны быть достаточно жидкотекучими. При выполнении этого требования окислы легко выдуваются из полости реза, что обеспечивает доступ режущего кислорода к нижележащим слоям металла;

3) теплота сгорания металла должна быть достаточно большой для поддержания непрерывности процесса резки;

4) теплопроводность металла не должна быть слишком большой, иначе возрастает охлаждение зоны резки и затрудняется подогрев металла.

Указанным условиям полностью удовлетворяют низкоуглеродистые и низколегированные стали. Большинство других металлов не удовлетворяет данным требованиям и не поддается кислородной резке.

Чугун не режется вследствие низкой температуры плавления, близкой к температуре горения; он горит в кислороде в расплавленном состоянии. Это не обеспечивает получение качественного реза. Медь и ее сплавы не поддаются кислородной резке вследствие высокой теплопроводности. Алюминий и его сплавы не режутся из-за тугоплавкости поверхностной окисной пленки.

Упомянутые трудности, возникающие при кислородной резке указанных материалов, могут быть устранены применением других специальных способов термической резки. Кроме разделительной кислородной резки, когда струя режущего кислорода направлена перпендикулярно к разрезаемой поверхности, применяются еще поверхностная резка и резка кислородным копьем.

При поверхностной резке режущая струя направлена под небольшим углом к обрабатываемой поверхности. Этим способом осуществляется газовая строжка или обдирка поверхности детали. Так удаляют поверхностные дефекты литых деталей.

При резке кислородным копьем в качестве инструмента применяется толстостенная стальная трубка (копье). Место реза предварительно подогревается горелкой или сварочной дугой. Затем через трубку, прижатую к месту реза, пропускают кислород и конец копья быстро загорается. Копье прижимают к металлу и углубляют в него. Таким способом получают отверстия круглого сечения, например в летках металлургических печей, в бетоне и т.д.

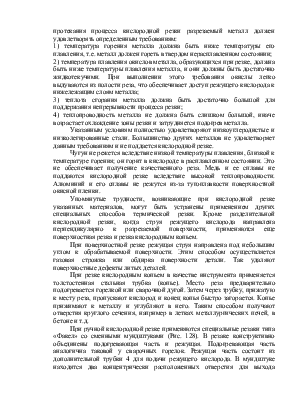

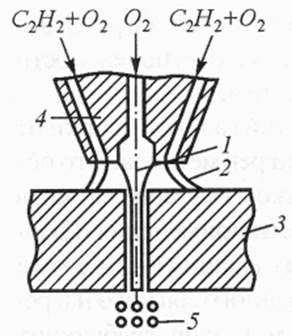

При ручной кислородной резке применяются специальные резаки типа «Факел» со сменными мундштуками (Рис. 128). В резаке конструктивно объединены подогревающая часть и режущая. Подогревающая часть аналогична таковой у сварочных горелок. Режущая часть состоит из дополнительной трубки 4 для подачи режущего кислорода. В мундштуке находятся два концентрически расположенных отверстия для выхода подогревающего пламени 1 и режущей струи 2. Мундштук резака 3 образует прямой угол со стволом. При замене ацетилена другими горючими газами в резаке увеличивают сечения каналов инжектора и смесительной камеры.

Ручная резка, применяемая для получения резов небольшой протяженности несложной геометрической формы, не обеспечивает высокого качества разрезаемой поверхности и не отличается высокой производительностью.

|

В настоящее время находит широкое применение машинная кислородная резка. Она обеспечивает равномерное перемещение резака, постоянное расстояние от мундштука до поверхности, более высокую точность реза и производительность. При выполнении реза сложного профиля применяются специальные копировальные устройства, обеспечивающие необходимую точность реза.

Машинная резка проводится на специальных автоматах с одним или несколькими резаками. Помимо газокислородной резки, находят применение такие способы термической резки, как кислородно-флюсовая, воздушно-дуговая, плазменная. Эти способы разработаны для обеспечения резки материалов, плохо разрезаемых или не поддающихся разделению кислородной резкой.

Специальные способы резки. При кислородно-флюсовой резке вместе с режущим кислородом в зону реза подают порошкообразный флюс на железной основе с добавками. При сгорании флюса выделяется дополнительное количество тепла, а также образуются легкоплавкие окислы, которые легко удаляются из зоны реза. Вследствие этого способ применяется при резке металлов, не поддающихся обычно кислородной резке (чугунов, высоколегированных сталей, медных сплавов).

При воздушно-дуговой резке металл расплавляется электрической дугой с неплавящимся угольным электродом и в расплавленном состоянии выдувается из зоны реза струей сжатого воздуха, подаваемого вдоль электрода. Основная область применения этого способа — проведение поверхностной обработки металла, удаление дефектных слоев отливок, резка списанного подвижного состава и т.п.

В последние годы получила применение плазменная резка металлов. В качестве режущей среды используется струя свободной газовой плазмы, полученной в столбе дугового разряда независимой дуги. Плазменная резка проводится специальной горелкой, называемой плазмотроном. При плазменной резке в качестве плазмообразующего газа чаще всего применяют аргон. Этот способ эффективен при резке тугоплавких металлов. Он обеспечивает высокое качество реза и производительность. В настоящее время созданы плазменные установки для резки с программным управлением.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.