3.1.2 Специальные способы литья

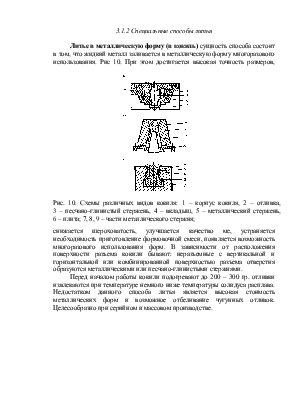

Литье в металлическую форму (в кокиль) сущность способа состоит в том, что жидкий металл

заливается в металлическую форму многоразового использования. Рис 10. При этом

достигается высокая точность размеров, снижается шероховатость, улучшается

качество ме, устраняется необходимость приготовление формовочной смеси,

появляется возможность многоразового использования форм. В зависимости от

расположения поверхности разъема кокили бывают: неразъемные с вертикальной и

горизонтальной или комбинированной поверхностью разъема отверстия образуются

металлическими или песча

но-глинистыми стержнями.

Перед началом работы кокили подогревают до 200 – 300 гр. отливки извлекаются при температуре немного ниже температуры солидуса расплава. Недостатком данного способа литья является высокая стоимость металлических форм и возможное отбеливание чугунных отливок. Целесообразно при серийном и массовом производстве.

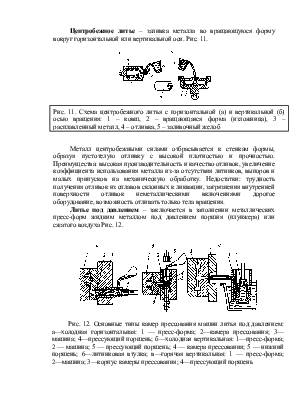

Центробежное литье – заливка металла во вращающуюся форму вокруг горизонтальной

или вертикальной оси. Рис. 11.

Металл центробежными силами отбрасывается к стенкам формы, образуя пустотелую отливку с высокой плотностью и прочностью. Преимущества: высокая производительность и качество отливок, увеличение коэффициента использования металла из-за отсутствия литников, выпоров и малых припусков на механическую обработку. Недостатки: трудность получения отливок из сплавов склонных к ликвации, загрязнения внутренней поверхности отливок неметаллическими включениями дорогое оборудование, возможность отливать только тела вращения.

Литье под давлением – заключается в заполнении металлических пресс-форм

жидким металлом под давлением поршня (плунжера) или сжатого воздуха Рис. 12.

Заготовки, отлитые под давлением, почти не нуждаются в дальнейшей обработке, имеют повышенную прочность, низкую шероховатость поверхности. Применяют в массовом и крупносерийном производствах для изготовления отливок из алюминиевых, магниевых, медных и д.р. сплавов.

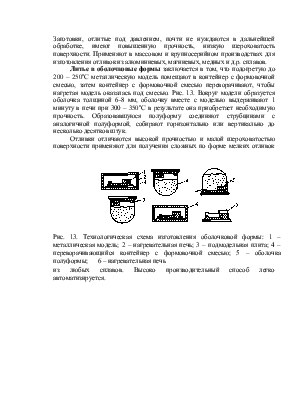

Литье в оболочковые формы заключается в том, что подогретую до 200 – 250°С металлическую модель помещают в контейнер с формовочной смесью, затем контейнер с формовочной смесью переворачивают, чтобы нагретая модель оказалась под смесью. Рис. 13. Вокруг модели образуется оболочка толщиной 6-8 мм, оболочку вместе с моделью выдерживают 1 минуту в печи при 300 – 350°С в результате она приобретает необходимую прочность. Образовавшуюся полуформу соединяют струбцинами с аналогичной полуформой, собирают горизонтально или вертикально до несколько десятков штук.

Отливки отличаются высокой прочностью и малой

шероховатостью поверхности применяют для получения сложных по форме мелких

отливок из любых сплавов. Высоко производительный способ легко автоматизируется.

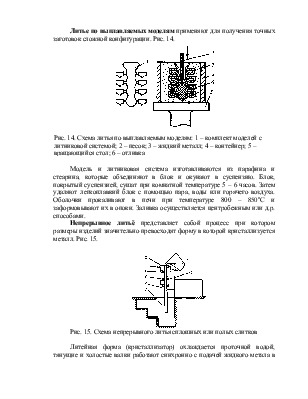

Литье по выплавляемых моделям применяют для получения точных заготовок сложной

конфигурации. Рис. 14.

Модель и литниковая система изготавливаются из парафина и стеарина, которые объединяют в блок и окунают в суспензию. Блок, покрытый суспензией, сушат при комнатной температуре 5 – 6 часов. Затем удаляют легкоплавкий блок с помощью пара, воды или горячего воздуха. Оболочки прокаливают в печи при температуре 800 – 850°С и заформовывают их в опоки. Заливка осуществляется центробежным или д.р. способами.

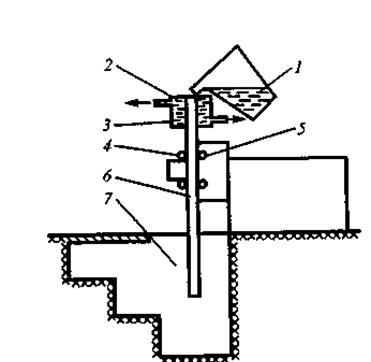

Непрерывное литьё представляет собой процесс при котором размеры изделий значительно превосходят форму в которой кристаллизуется металл. Рис. 15.

Рис. 15. Схема непрерывного литья сплошных или полых слитков

Литейная форма (кристаллизатор) охлаждается проточной водой, тянущие и холостые валки работают синхронно с подачей жидкого метала в кристаллизатор. Приемник устанавливается глубиной достаточной для помещения отливки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.