4.4.1 Режущий инструмент и технологическая оснастка

Для обработки отверстий в заготовках, полученных на заготовительных операциях, либо для получения отверстий в сплошном материале применяют разнообразные режущие инструменты, которые называются осевыми. Данное название объясняется тем, что при обработке оси отверстий совпадают с осями этих инструментов.

Основными осевыми инструментами являются: сверла, зенкеры, развертки и метчики.

Сверла предназначены для сверления отверстий в сплошном материале, рассверливания отверстий малого диаметра и надсверливания углублений. Они обеспечивают получение отверстий 11 - 12 квалитетов точности и шероховатости поверхности Rz = 10 - 40 мкм.

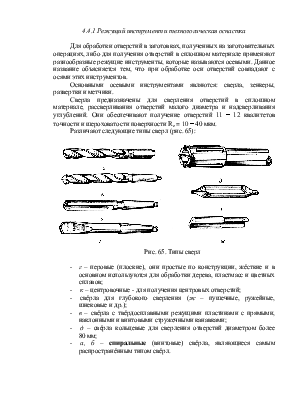

Различают следующие типы сверл (рис. 65):

Рис. 65. Типы сверл

- г – перовые (плоские), они простые по конструкции, жёсткие и в основном используются для обработки дерева, пластмасс и цветных сплавов;

- к – центровочные - для получения центровых отверстий;

- свёрла для глубокого сверления (ж – пушечные, ружейные, шнековые и др.);

- в – свёрла с твёрдосплавными режущими пластинами с прямыми, наклонными и винтовыми стружечными канавками;

- д – свёрла кольцевые для сверления отверстий диаметром более 80 мм;

- а, б – спиральные (винтовые) свёрла, являющиеся самым распространённым типом свёрл.

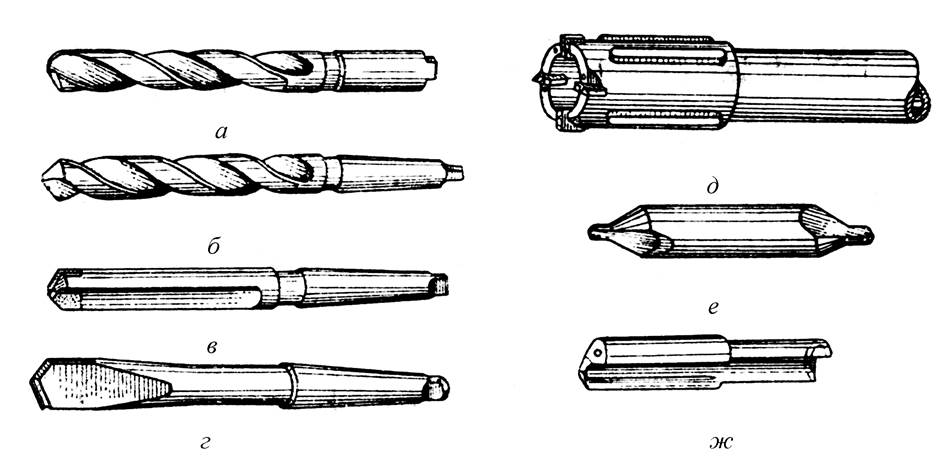

Cпиральное сверло состоит из рабочей части ( включая режущую часть), шейки и хвостовика с лапкой. Хвостовики свёрл малого диаметра изготавливают цилиндрическими. Лапка у свёрл с коническим хвостовиком (конус Морзе) предназначена для выбивания его из отверстия шпинделя. Шейка служит для выхода шлифовального круга при шлифовке по ленточкам.

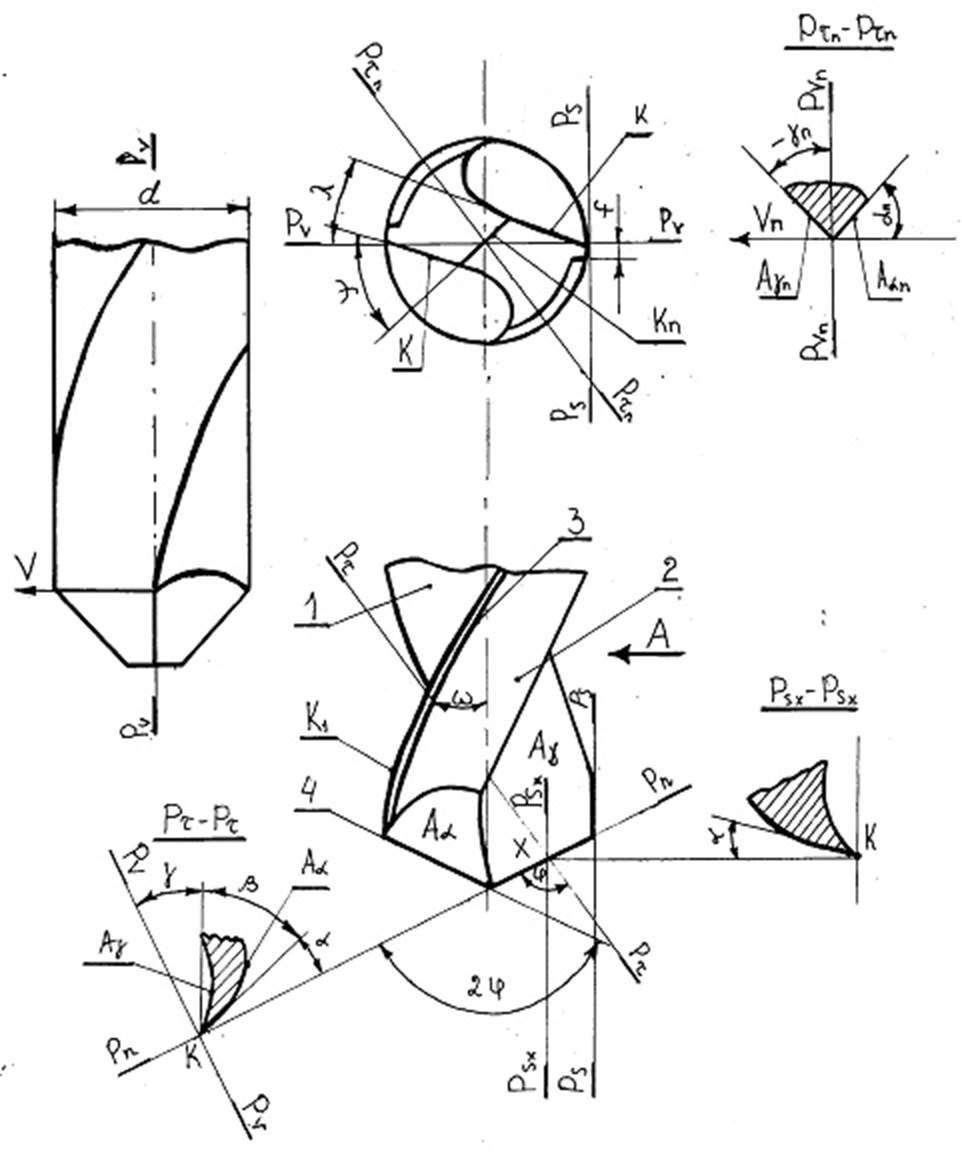

Элементы рабочей части сверла показаны на рис. 66. Направляющая часть имеет две винтовые канавки (1) для вывода стружки, которые образуют два зуба. На спинке зуба (2) расположена ленточка (3), которая служит для направления сверла при резании и для уменьшения трения о стенки обрабатываемого отверстия.

Рис. 66. Конструкция и геометрия рабочей части сверла

|

Конструкция и геометрия зуба сверла принципиально не отличается от токарного резца. Пересечение главной режущей кромки К с вспомогательной К1 образует вершину зуба (4) "уголок".

Спиральное сверло имеет ряд конструктивных особенностей:

-передняя поверхность лезвия является винтовой, поэтому передний угол – угол, измеряемый в главной секущей плоскости Рt между касательной к передней поверхности в рассматриваемой точке режущей кромки и основной плоскостью Pv, проведенной через эту же точку, уменьшается от периферии к центру, а для поперечного лезвия он имеет отрицательную величину. Передний угол в любой точке (х) на режущей кромке может быть рассчитан по формуле:

tggx = dx /d×tgw/Sinj , (2.1)

где w - угол наклона винтовой канавки, который располагается между осью сверла и касательной к винтовой линии по наружному диаметру d, принимаемый от 18 (у мелких сверл) до 30° (у более крупных).;

dx - диаметр сверла в точке x;

- задний угол сверла измеряемый в осевом сечении плоскостью Psx – угол между касательной к задней поверхности сверла, проходящей через некоторую точку х, лежащую на режущей кромке, и плоскостью, проведенной через эту же точку перпендикулярно оси сверла, также переменный. Сверло затачивается по задней поверхности так, чтобы угол заострения b в каждой точке режущей кромки был примерно одинаковым, т.е. задний угол от периферии к центру увеличивается. В связи с этим принимаемый на периферии задний угол a (6 - 8°) доходит у оси сверла до 25°;

- вспомогательная задняя поверхность лезвия – цилиндрическая (поверхность ленточки), поэтому вспомогательный задний угол равен нулю;

- задние поверхности зубьев при пересечении образуют поперечную режущую кромку (Кп). Угол наклона поперечной режущей кромки y измеряется между проекциями поперечной и главной режущих кромок на плоскость, перпендикулярную оси сверла y = 50 – 55°;

-вспомогательный угол в плане j1 (на рисунке не обозначен) обеспечивается за счёт изготовления рабочей части сверла с обратной конусностью. Например, свёрла диаметром свыше 18 мм уменьшают по диаметру на 0,05 – 0,12 мм на каждые 100 мм длины рабочей части.

Передний угол g также является переменной величиной, но уже убывающей к оси сверла и даже отрицательной у поперечной кромки. Угол g определяет угол наклона винтовой канавки w,

В процессе резания влияние подачи сверла сказывается на изменении заднего и переднего углов сверла: угол a уменьшается, угол g растет.

Угол при вершине сверла 2j оказывает большое влияние на процесс сверления и зависит от свойств обрабатываемого материала. Для стандартных сверл угол 2j принимается равным 116 - 118°. Если сверла работают на твердом и хрупком материале, то угол при вершине должен быть в пределах 130 - 140°, если же они применяются для сверления мягких и вязких материалов или не жестко закрепленных листовых изделий, угол при вершине затачивается от 90 до 110°. Угол наклона поперечной кромки y у стандартных сверл равен 50 - 55°.

Для уменьшения трения сверл в обрабатываемом отверстии, особенно большого вследствие почти неизбежного увода, сверла должны иметь обратную конусность, т. е. уменьшение диаметра направляющей части сверла по направлению к хвостовику в пределах от 0,03 до 0,1 мм на каждые 100 мм длины. Для создания большей прочности сверл их сердцевина равномерно утолщается по направлению к хвостовику, причем толщина ее возрастает на 1,4 - 1,8 мм на каждые 100 мм длины рабочей части сверла.

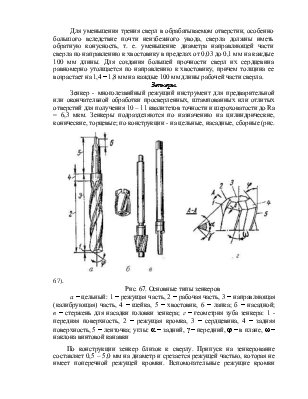

Зенкеры.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.