Федеральное агентство по образованию

Алтайский государственный технологический университет

им. И.И. Ползунова

Бийский технологический институт (филиал)

Лабораторная работа №1

Типовые схемы установки заготовок и опоры станочных приспособлений

Выполнил Цыганков М.А.

Проверил Фирсов А.М.

Бийск 2010

Цель работы: Изучить типовые схемы установки заготовок в приспособления, опоры, используемые при установки, провести анализ погрешностей и подобрать установочные элементы для установки заготовок.

При проведении анализа чертежа было установлено, что на чертеже достаточно размеров, чтобы изготовить данную деталь с необходимыми техническими требованиями.

Следует разработать конструкцию приспособления для обработки- торцов детали Æ115h11/Æ62 и Æ62/Æ30H7, обточить наружной поверхности Æ62 предварительно. Обработать отверстие Æ30 до Æ32H7. Обточить и расточить фаски

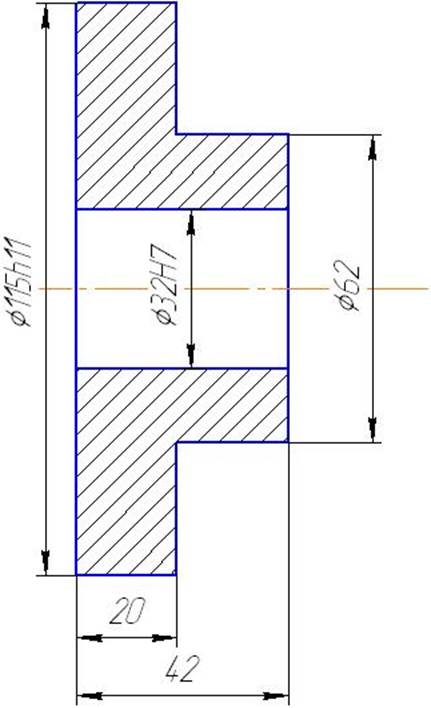

Операционный эскиз представлен на рисунке 1.

Материал заготовки - сталь 25XГТ (ГОСТ 1050-88). Станок токарный с ЧПУ КТ 141.

Годовая программа выпуска деталей - 10000 штук.

Производство детали серийное.

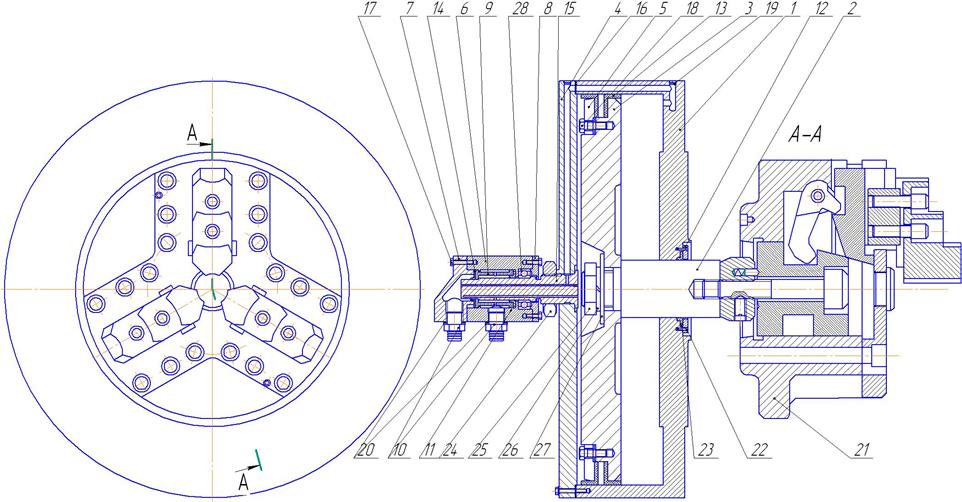

Рисунок 1- Операционный эскиз.

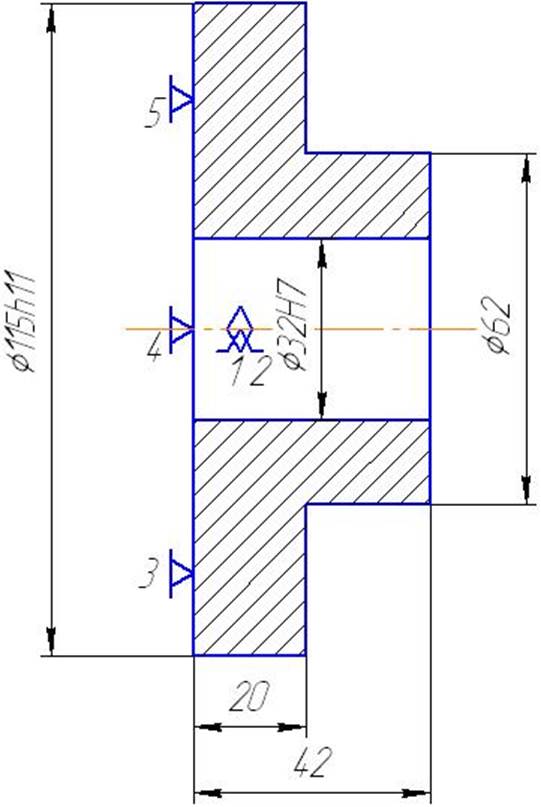

Рисунок 2- Схема базирования

1,2-Двойная опорная база.

3,4,5-Установочная база.

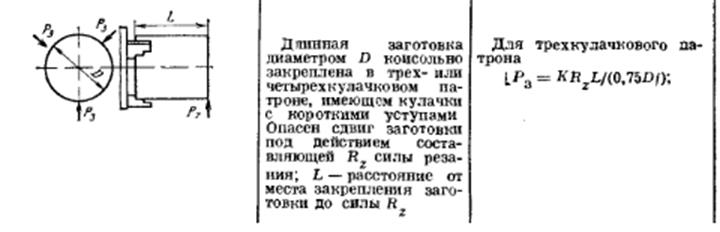

Для реализации данной схемы базирования оптимальным является применение трех кулачкового патрона.

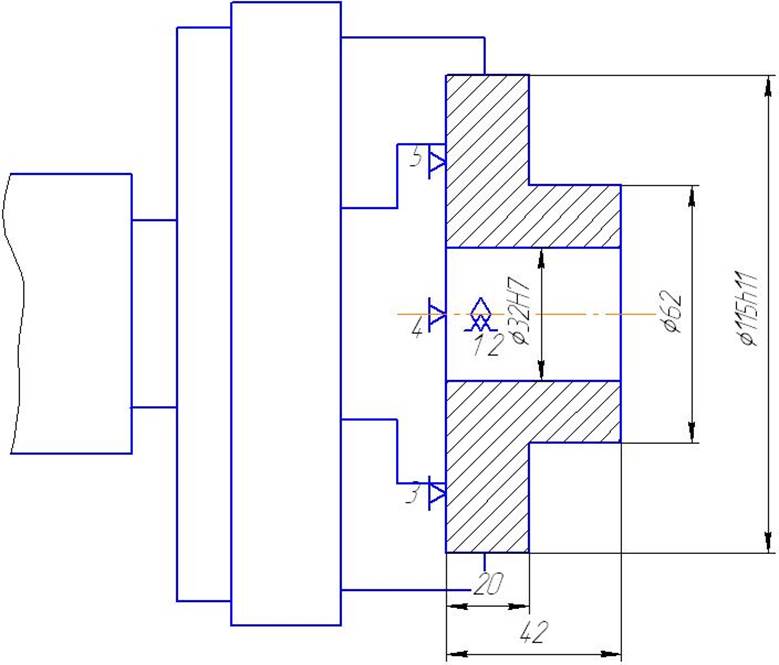

Рисунок 3 –Эскиз заготовки с установочными элементами

Анализ погрешностей.

Справочник технолога машиностроителя Т 1 Косилова А.Г. Мещерякова Р.К. стр41

Определить силу закрепления, которая необходима для предотвращения проворачивания заготовки.

Для этого рассчитаем силу резания:

![]()

Значение

коэффициента ![]() и показателей степени берем из таблицы 17 (Справочник технолога машиностроителя Т 2 Косилова А.Г.

Мещерякова Р.К. стр269)

и показателей степени берем из таблицы 17 (Справочник технолога машиностроителя Т 2 Косилова А.Г.

Мещерякова Р.К. стр269)

![]() , x=0.15, y=0.5, n=0.2.

, x=0.15, y=0.5, n=0.2.

![]() - поправочный коэффициент.

- поправочный коэффициент.

![]() при

при ![]() ,

, ![]() при

при ![]() ,

, ![]() при

при ![]() ,

, ![]() - при радиусе при вершине r=0.5мм.

- при радиусе при вершине r=0.5мм.

![]()

Режимы резания берем из общих рекомендаций таблица 14 и 19 (Справочник технолога машиностроителя Т 2 Косилова А.Г. Мещерякова Р.К. стр. 268, стр271 )

S=0.25 мм/об, t=0.4 мм , ![]()

![]()

![]()

f=0.17 т.к закрепление в трех кулачковом патроне.

![]()

![]() гарантийный коэффициент запаса,

гарантийный коэффициент запаса, ![]() черновое точение

черновое точение

![]() ,

,![]() не

прерывистое точение.

не

прерывистое точение. ![]() - пневмопривод .

- пневмопривод .

![]() .

.

![]()

![]()

Учитывая выбранную принципиальную схему зажимного устройства, по конструктивным соображениям принимаем отношение плеч передаточного механизма 1:2,5 (30:75). Рычаг выбираем угловой двухкулачковый по ГОСТ 12473-67. Тогда усилие, развиваемое силовым узлом Q , будет равно:

Q = принимаем

Q=40кН

принимаем

Q=40кН

Определяем рабочий диаметр пневмоцилиндра D двухстороннего действия:

![]() где

где ![]() - избыточное давление сжатого давления

(0,7-1 МПа).

- избыточное давление сжатого давления

(0,7-1 МПа).

![]() из нормализованного

ряда принимаем D=300мм.

из нормализованного

ряда принимаем D=300мм.

Диаметр штока d=0.15D=0.15*300=45мм

Рисунок 4- Конструкция пневмопривода

Воздух поступает в рабочие полости цилиндра через ниппель 20(левый) по системе каналов в скалке 15, крышке 4, корпуса 1. При этом двигается цилиндр 3 (в лево) который увлекает за собой тягу 2 которая связана с тягой токарного патрона. В результате взаимодействия тяги (токарный патрон) через систему рычагов и толкателей в патроне происходит закрепление детали. Для снятия детали воздух поступает через ниппель 20 (правый) по каналу в скалке, в полость цилиндра. Давление воздуха приводит в движение цилиндра вправо , а результате этого происходит движение механизма описанного выше в противоположном направлении обеспечивающим снятие детали с токарного патрона.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.