Министерство образования и науки РФ

Бийский технологический институт (филиал)

федерального государственного образовательного учреждения

высшего профессионального образования

"Алтайский государственный технический университет

им. И.И. Ползунова"

Кафедра МРСиИ

Курсовая работа по дисциплине

«Автоматизация производственных процессов»

тема: Проектирование станочного приспособления

«Двухшпиндельная сверлильная головка»

Выполнил: студент гр. ТМ-81 Рубцов С. О. Проверил: Ромашев А.Н.

Бийск 2013

Содержание

1. Задание на проектирование 3

2. Описание конструкции приспособления …………………….…………..3

3. Описание принципа действия приспособления 6

4. Расчет многошпиндельной сверлильной головки ………………………6

4.1. Выбор элементов режима резания для каждого режущего инструмента головки с учетом их стойкости. 7

4.2. Определение осевой силы, подачи, крутящих моментов и требуемой мощности головки. 8

4.3. Определение величины передаточных чисел 9

4.4. Определение величины подачи шпинделя станка. 9

4.5. Определение суммарного усилия подачи головки. 9

4.6. Расчет шпинделей, зубчатых колес, валиков головки. 10

4.7. Проверочный расчет на прочность. .12

Заключение ……………………………………………………….. …….....13

Список литературы ………………………………………………………….14

Необходимо спроектировать двухшпиндельную головку для обработки двух отверстий М8.

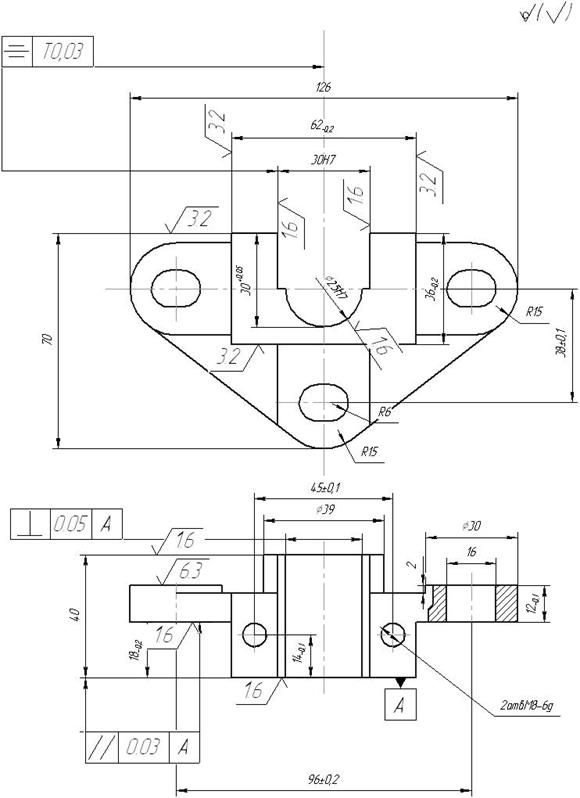

Рисунок 1 – Чертеж детали

2. Описание конструкции приспособления

Многошпиндельные сверлильные головки применяют при одновременной обработке (сверлении, зенкеровании, развертывании, нарезании резьбы) нескольких отверстий в одной детали или для последовательной позиционной обработки отверстий в нескольких деталях одновременно на агрегатном или сверлильном станках. На каждую позицию круглого стола агрегатного станка закрепляют приспособления, в которых устанавливают и зажимают обрабатываемые детали. Каждая позиция круглого стола агрегатного станка при повороте стола проходит загрузочно-разгрузочную зону, в которой из приспособления обработанную деталь снимают и в него ставят следующую деталь. В это время производится соответствующая обработка отверстий в деталях.

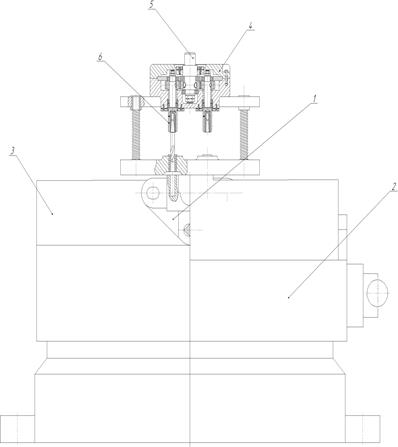

На рисунке 2 показана двухшпиндельная сверлильная головка.

Шпиндель станка вращает ведущий валик 2 с зубчатым колесом 4, которое через зубчатое колеса 3 передает вращение одновременно двум рабочим шпинделям 5. Ведущий валик и рабочие шпиндели с зубчатыми колесами установлены на двух шарикоподшипниковых опорах. Зубчатые колеса на ведущем валике и рабочих шпинделях установлены по посадке с натягом и удерживаются от проворота шпонками. Для удобства сборки в головке имеется промежуточный диск 1, в отверстия которого установлены шарикоподшипниковые опоры шпинделей. Диск является центрирующей

Деталью при соединении нижней и верхней частей корпуса головки.

Рисунок 2 – Двухшпиндельная сверлильная головка

Заготовка 1 устанавливается и

базируется в тисках 4 и закрепляется подвижными губками 3 тисков.

Тиски 2 крепятся на столе сверлильного станка. Двухшпиндельная головка 4

центрируется и крепится с помощью переходного фланца шпинделя сверлильного

станка.

Шпиндель станка приводит во вращение ведущий вал 5 двухшпиндельной головки;

через зубчатое зацепление вращение передается на рабочие шпиндели 6 головки.

Осуществляется одновременное сверление двух отверстий в заготовке.

|

4. Расчет многошпиндельной сверлильной головки

Обработку отверстий будем производить на универсальном вертикально-сверлильном станке модели 2Н135.

Основные параметры станка:

Наибольший условный диаметр сверления, мм - 35;

Размеры рабочей поверхности стола, мм - 450×500;

Расстояние от торца шпинделя до поверхности стола, мм - 30 – 750;

Расстояние от торца шпинделя до поверхности фундаментной плиты, мм -

700 – 1120;

Расстояние от оси шпинделя до стойки (вылет шпинделя), мм - 300;

Конус отверстия шпинделя - Морзе №4;

Наибольший ход шпинделя, мм - 250;

Наибольшее вертикальное перемещение сверлильной головки, мм – 170;

Количество ступеней оборотов шпинделя – 12;

Число оборотов шпинделя в минуту - 31,5 – 1400;

Количество ступеней подач шпинделя – 9;

Подача шпинделя, мм/об - 0,10 – 1,60;

Наибольшее усилие подачи, кгс - 1500;

Крутящий момент на шпинделе, кгс·см – 4000;

Электродвигатели:

привода главного движения:

мощность, кВт - 4;

число оборотов в минуту – 1460;

привод насоса охлаждения:

мощность, кВт - 0,125;

число оборотов в минуту – 3000 ;

Габарит станка (длина×ширина×высота), мм - 1245×815×2690;

Вес станка, кг – 1350.

Режущий инструмент - сверло спиральное с коническим хвостовиком

2300-6969 ГОСТ 10903-77 с материалом режущей части из быстрорежущей стали Р6М5.

4.1 Выбор элементов режима резания для каждого режущего инструмента головки с учетом их стойкости

1.

При сверлении глубина резания t=0,5![]() D,

D,

где D – диаметр сверла

![]() мм

мм

2.Рекомендуемая подача для спиральных сверл из быстрорежущей стали с учетом

обрабатываемого материала из серого чугуна:

S0=0,18

÷0,27 мм/об. [2, стр. 277]

Выбираем максимально допустимую по прочности сверла подачу (табл. 25), S=0,27мм/об.

Так

как l![]() 3D

= 25

3D

= 25![]() 3×5,8;

25

3×5,8;

25![]() 17,4 не выполняется, то вводим поправочный

коэффициент

17,4 не выполняется, то вводим поправочный

коэффициент

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.