Содержание

Введение 3

1. Металоуловители 4

2. Щепоуловители 7

Заключение 9

Список использованной литературы 10

Во время добычи и при транспортировке топлива в него попадают металлические предметы (магнитные и немагнитные), которые, проходя по топливному тракту станции, могут повреждать оборудование (питатели, конвейерные ленты, дискозубчатые и молотковые дробилки, среднеходные и быстроходные мельницы), поэтому желательно избавляться от них в самом начале тракта.

Магнитные предметы удаляются из топлива шкивными и подвесными магнитными сепараторами с питанием обмоток возбуждения постоянным током напряжением 110 – 220 В.

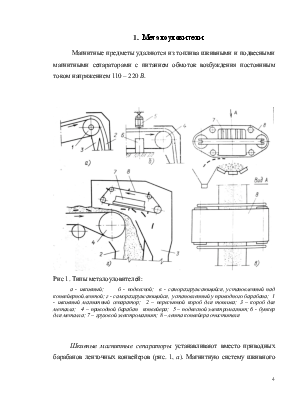

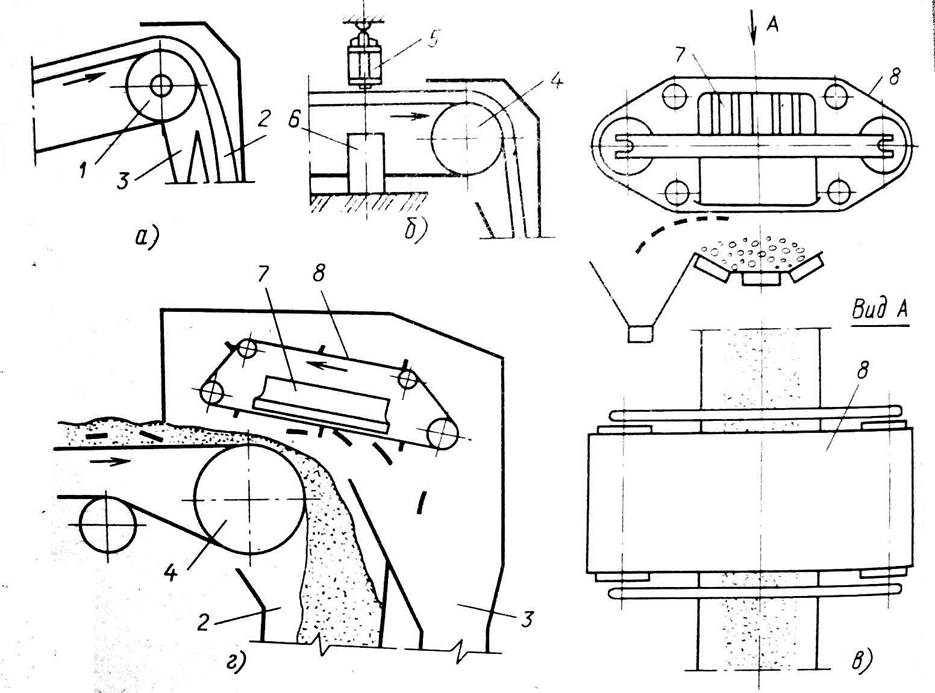

Рис 1. Типы металоуловителей:

а - шкивный; б - подвесной; в - саморазгружающийся, установленный над конвейерной лентой; г - саморазгружающийся, установленный у приводного барабана; 1 - шкивный магнитный сепаратор; 2 – пересыпной короб для топлива; 3 – короб для металла; 4 – приводной барабан конвейера; 5 – подвесной электромагнит; 6 - бункер для металла; 7 – грузовой электромагнит; 8 – лента конвейера очистителя

Шкивные магнитные сепараторы устанавливают вместо приводных барабанов ленточных конвейеров (рис. 1, а). Магнитную систему шкивного сепаратора размещают внутри вращающегося барабана. Двигаясь на ленте вместе с топливом, магнитные предметы попадают в магнитное поле сепаратора и притягиваются к барабану. Существенное влияние на извлечение и разгрузку магнитных предметов оказывает скорость движения ленты конвейера: при малых скоростях (менее 1,25 м/с) ухудшается отрыв извлеченных магнитных предметов в зоне разгрузки, а при больших (более 2 м/с) снижается извлекающая способность шкивов. Частота вращения шкивного сепаратора — не более 50 – 60 об/мин, удельный расход энергии 0,01– 0,02 кВт∙ч/т угля. Ориентировочная толщина слоя транспортируемого угля на ленте конвейера составляет не более 170 – 300 мм.

При работе шкивных сепараторов вместе с металлом сбрасывается в отдельную течку и много топлива, особенно с плохой сыпучестью.

Подвесные электромагнитные сепараторы типа ЭШМ и ЭП2М устанавливаются на ленточных конвейерах с лентой шириной 650-1600 мм, со скоростью движения не более 2 м/с (рис. 1, б). Высота подвески сепараторов над конвейерной лентой - не более 160 – 180 мм. Основные их недостатки: небольшая мощность и недостаточная подъемная сила для улавливания крупных и потому наиболее опасных для оборудования предметов, малая предельно допускаемая толщина слоя угля на конвейере, возможность продольного пореза конвейерной ленты при улавливании длинных металлических предметов.

Более совершенны подвесные саморазгружающиеся электромагнитные сепараторы типа ЭПР-120В и ЭПР-160В. Они устанавливаются на ленточных конвейерах с шириной ленты соответственно 1000-1200 и 1400-1600 мм со скоростью движения не более 4,5 м/с. Магнитные предметы притягиваются к электромагниту, а затем разгрузочной лентой разгружаются в специальный бункер. Разгрузочная лента приводится в движение от электропривода, смонтированного на общей раме магнитного сепаратора. Привод разгрузочной ленты включается автоматически по сигналу металлоискателя, установленного перед сепаратором. Саморазгружающиеся сепараторы устанавливаются над лентой конвейера или в узле пересыпки над приводным барабаном ленточного конвейера (рис. 1, в, г).

Немагнитные металлические предметы могут удаляться из потока топлива устройствами механического типа, срабатывающими по сигналу металлоискателя и сбрасывающими в бункер вместе с частью топлива металл. Накопившееся в бункере топливо отделяется от металла и возвращается в тракт топливоподачи.

На ряде зарубежных электростанций отделение металла, породы и других посторонних предметов от топлива совмещают с дроблением последнего в дробилках, состоящих из размещенного внутри уплотненного кожуха дырчатого барабана, на внутренней боковой поверхности которого установлены в шахматном порядке специальные пластины. При вращении барабана куски топлива и металла захватываются этими пластинами, поднимаются, и уголь, падая, дробится до размера отверстий в барабане. Металл и порода перемещаются к выходу дробилки и выбрасываются из нее.

Для удаления из потока топлива посторонних неметаллических предметов (древесины и других предметов) на тракте топливоподачи устанавливаются специальные устройства — щепоуловители.

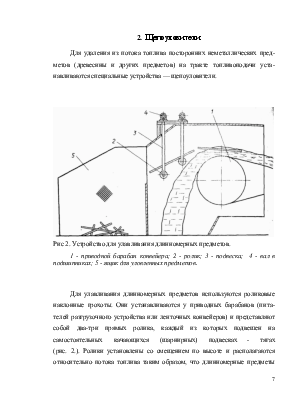

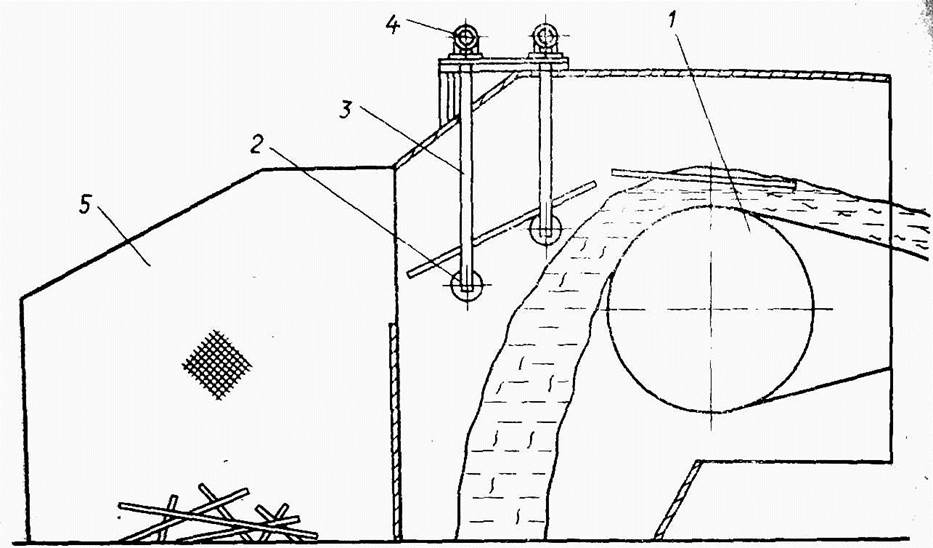

Рис 2. Устройство для улавливания длинномерных предметов.

1 - приводной барабан конвейера; 2 - ролик; 3 - подвеска; 4 - вал в подшипниках; 5 - ящик для уловленных предметов.

Для улавливания длинномерных предметов используются роликовые наклонные грохоты. Они устанавливаются у приводных барабанов (питателей разгрузочного устройства или ленточных конвейеров) и представляют собой два-три прямых ролика, каждый из которых подвешен на самостоятельных качающихся (шарнирных) подвесках - тягах (рис. 2.). Ролики установлены со смещением по высоте и располагаются относительно потока топлива таким образом, что длинномерные предметы при сходе с приводногобарабана попадают на ролики и скатываются по ним в отдельную емкость. Свободная подвеска роликов устраняет возможность забивания такого грохота большими кусками угля, а также замазывание его влажным и глинистым топливом. Улавливание мелкой щепы организовывают на тракте топливо подачи после молотковых дробилок или в системах пылеприготовления. В последнем случае между мельницей и сепаратором пыли или на течке возврата от сепаратора устанавливаются щепоуловители разных типов, часто в виде неподвижных решеток.

Приведенные выше методы борьбы с инородными включениями в топливе обеспечивают требуемую надежность от проскока металлических и неметаллических включений, при максимальной простоте конструкции устройств, что и обеспечило их повсеместное использование в топливно-транспортных хозяйствах твердотопливных ТЭС.

1. Гаврилов Е.И. Топливно-транспортное хозяйство и золошлакоудоление на ТЭС: Учеб. Пособие для вузов. – М.:Энергоатомиздат, 1987. –186с.

2. Правила технической эксплуатации электрических станций и сетей российской федерации. [электронный ресурс]: http://www.allmedia.ru

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.