Министерство образования и науки Российской Федерации

Санкт-Петербургский государственный горный институт им. Г. В. Плеханова

(технический университет)

Кафедра ПКАМП

Расчетно-графическое задание

Расчет газоходной системы трубчато- вращающей печи для спекания бокситов

Выполнила: группа ЭП-01

Тимошина А. И.

Проверил: Александров С. В.

Санкт-Петербург

2005

Оглавление

Введение. 3

Характеристика отходящих газов и пыли. 4

Расчет скорости седиментации частиц. 7

Обеспыливание в производстве портландцемента. 7

Выбор схемы газоочистки. 8

Расчет пылевой камеры.. 10

Список литературы.. 13

Портландцементом называется гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения клинкера и необходимого количества гипса и твердеющее в воде и на воздухе. Клинкер получается в результате обжига до спекания сырьевой смеси состава, обеспечивающего преобладание в клинкере силикатов кальция.

Портландцемент является важнейшим представителем большой группы гидравлических вяжущих веществ, в которую, помимо него, входят пуццолановый и шлаковый портландцемента. Эти цементы являются основным материалом современной строительной индустрии.

Важнейшими технологическими операциями при получении портландцемента являются:

а) приготовление сырьевой смеси;

б) превращение ее путем сильного обжига в клинкер;

в) помол клинкера в тонкий порошок с небольшим количеством некоторых добавок.

Сырьевую смесь готовят мокрым или сухим способом. В первом случае смешение и измельчение сырьевых материалов производят с добавкой значительного количества воды; получающаяся смесь имеет вид сметанообразной жидкости, называемой шламом. При сухом способе сырьевые материалы перед смешением и измельчением подвергают высушиванию. Полученная в результате помола смесь представляет тонкий сухой порошок, называемый сырьевой мукой.

В России преобладает мокрый способ производства, это объясняется его простотой и надежностью, а также довольно редким распространением в России месторождений цементного сырья, переработка которого предпочтительна по сухому способу. В мировой цементной промышленности также преобладает мокрый способ – примерно 2/3 вырабатываемого цемента производиться мокрым способом.

На ЗАО “ Пикалевский цемент“ применяется мокрый способ производства портландцемента во вращающихся барабанных печах, где материал и газы движутся по принципу противотока. Этот процесс осуществляется в двух отделениях цеха обжига

Обжиг является завершающей технологической операцией производства цементного клинкера. В процессе обжига из тонкоизмельченной и хорошо гомогенизированной четырехкомпонентной сырьевой смеси (нефелинового (белитового) шлама, который является отходом производства комбината “Пикалевский глинозем“, известняка, боксита и колчеданных огарков) заданного химического состава получают полуфабрикат – клинкер, основными составляющими минералами которого являются трехкальциевый силикат, двухкальциевый силикат, трехкальциевый алюминат, четырехкальциевый алюминат.

Охлаждение клинкера, выходящего из печи с температурой 1100-12000С до 50-3500С, осуществляется во вращающихся барабанных или колосниковых холодильниках. После охлаждения клинкер, активные минеральные добавки и гипс направляют на помол в трубные, двухкамерные мельницы, с целью получения готового продукта - портландцемента, который поступает на хранение в силосы. Отходящие от печей обжига газы очищают от пыли, в системе из последовательно расположенных пылевой камеры, циклона и электрофильтра. Уловленную пыль возвращают в печи.

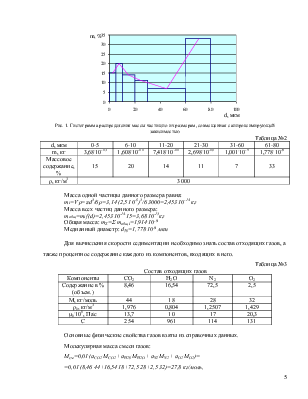

Состав газовой фазы на выходе из печей обжига портландцементного клинкера представлен в основном продуктами горения топлива- природного газа: CO2, парами воды H2O, N2 и другими. Схема газоходной системы барабанной вращающейся печи для обжига портландцементного клинкера выбирается в зависимости от температуры пыли и степени запыленности газов. Запыленность газов 43 г/м3, температура отходящих газов 250 С и объем отходящих газов 35 м3/с.

Таблица №1

Дисперсный состав пыли

|

d, мкм |

0-5 |

6-10 |

11-20 |

21-30 |

31-60 |

61-80 |

|

Массовое содержание, % |

15 |

20 |

14 |

11 |

7 |

33 |

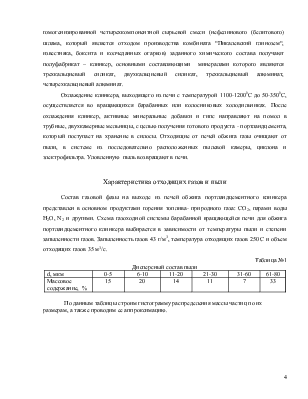

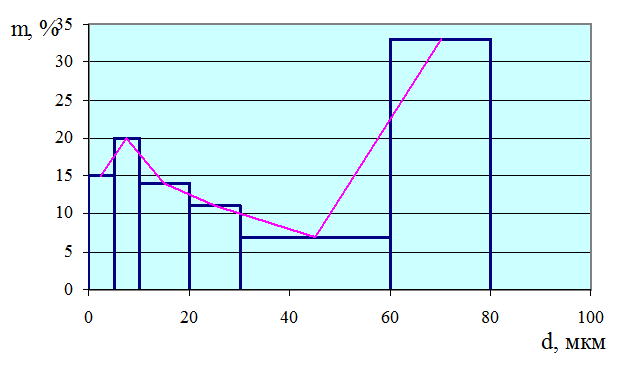

По данным таблицы строим гистограмму распределения массы частиц по их размерам, а также проводим ее аппроксимацию.

Рис. 1. Гистограмма распределения массы частиц по их размерам, совмещенная с аппроксимирующей зависимостью

Таблица №2

|

d, мкм |

0-5 |

6-10 |

11-20 |

21-30 |

31-60 |

61-80 |

|

m, кг |

3,68.10-13 |

1,608.10-11 |

7,418.10-11 |

2,698.10-10 |

1,001.10-9 |

1,778.10-8 |

|

Массовое содержание, % |

15 |

20 |

14 |

11 |

7 |

33 |

|

ρ, кг/м3 |

3000 |

|||||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.