Министерство образования Российской Федерации

Государственное образовательное учреждение

Высшего профессионального образования

“Санкт-Петербургский государственный горный институт им. Г. В. Плеханова

(технический институт)”

Кафедра Печей, контроля и автоматизации металлургического производства.

Расчетно-графическое задание

По дисциплине: Теория процессов и аппаратов очистки газов

(наименование учебной дисциплины согласно учебному плану)

Тема: Печь КС для обжига Zn

Выполнил: студент гр. ЭП-01 /Обливанцев А.Ю./

(подпись) (Ф.И.О.)

Дата: ___________

Проверил: аспирант /Александров С. В./

(подпись) (Ф.И.О.)

Санкт-Петербург

2005 год

Печь для обжига в кипящем слое

Печь, в которой производится обжиг в кипящем слое, так называемая печь КС представляет собой цилиндрическую или прямоугольную шахту высотой 5,5—7 м, выложенную из шамотного кирпича внутри стального сварного кожуха. Между футеровкой и кожухом выкладывается слой термоизоляционного кирпича. Места загрузки и выгрузки концентрата располагаются в противоположных стенках печи. Загрузочное отверстие делается на высоте 2—3 м над подом.

Подвижность зерен кипящего слоя позволяет непрерывно подавать в печь и отводить из нее обжигаемый концентрат без применения механизмов.

Самой оригинальной частью печи является под, через который подается воздух. Необходимо, чтобы струи воздуха, пронизывающие слой обжигаемого материала, равномерно распределялись по всему сечению печи. С этой целью в поду устроено большое число отверстий на расстоянии 200—250 мм одно от другого. Чтобы концентрат не просыпался через эти отверстия, их снабжают соплами особой конструкции, образуя так называемую беспровальную решетку. Показан один из вариантов устройства такой подины из жаростойкого бетона. Основанием для подины служит металлическая плита из листовой стали толщиной 10—12 мм. одновременно перекрывающая воздухораспределительные камеры. Поверх плиты нанесен слой жаростойкого бетона толщиной 200—220 мм. Жаростойкий бетон приготовляется из молотого шамота, жидкого стекла и кремне-фтористого натрия. В плите просверлены отверстия, а в слое бетона предусмотрены гнезда для сопел, выполняемых из литейного чугуна или другого жаростойкого сплава. Сопло состоит из патрубка с резьбой, на который навинчивается колпачок. Колпачок имеет шесть отверстий диаметром 8 мм, по которым воздух подается в печь. В нижней части патрубка просверливается сквозное отверстие, куда забивается клин, укрепляющий сопло на подине. Под описанной конструкции не забивается концен-тратом даже при внезапном прекращении подачи воздуха.

Практика работы на печах КС

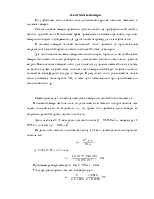

Вновь построенная печь КС тщательно просушивается до полного удаления влаги яз огнеупорной кладки. Сушку осуществляют с помощью костров, разводимых на стальных листа поду печи. Продолжительность ее определяется состоянием футеровки, а также, как и продолжительность остальных операций пуска, размерами печи.

После удаления золы от костров и стальных листов проверяют состояние подины, для чего через нее продувается воздух Затем нагревают футеровку мазутными форсунками в течение двух-трех часов и, не отключая их, приступают к загрузке шихты в количестве, составляющим не менее 1 т на квадратный метр пода печи; это соответствует примерно 70% высоты сливного порога в спокойном состоянии слоя. Недостаточное количество шихты может привести к неравномерному кипению слоя, а также затянет его разогрев. Шихта представляет собой смесь огарка с сырым концентратом. Составляется эта смесь так, чтобы в ней содержалось 5—7% серы. Избытка концентрата в шихте следует избегать, так как это может привести к спеканию шихты. На некоторых заводах в период пуска в печь загружают только огарок. Загрузка шихты длится 2 часа при слабой подаче дутья через подину. Воздуха во время пуска подается такое количество, которое обеспечивает хорошее перемешивание шихты. Для этого достаточно 50—70% от нормального расхода при налаженной работе печи.

Прогрев шихты осуществляют с помощью форсунок, устанавливаемых над ее поверхностью на расстоянии 500 мм выше сливного порога. Для того чтобы весь кипящий слой прогрелся до 600° на поду в 30—35 м2, требуется четыре часа.

При температуре около 600° начинается загорание сульфидов, после чего резко увеличивается скорость разогрева слоя концентрата. Форсунки отключают, печь постепенно переводят на питание концентратом и количество подаваемого через подину

воздуха доводят до нормы. На это затрачивается около трех часов. Первые же порции огарка, выходящего из печи, имеют хорошее качество и направляются на выщелачивание. Пуск печи после ее остановки на капитальный ремонт проводится аналогично за исключением операции сушки, надобность в которой может отпасть в том случае, если не проводилась замена футеровки или отдельных частей ее.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.