Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Российской Федерации

Санкт-Петербургский государственный горный институт им. Г.В. Плеханова

(технический университет)

(наименование учебной дисциплины согласно учебному плану)

Выполнил: студент гр. АПМ-03 ______________ /Никифоров М.Н./

(подпись) (Ф.И.О.)

(подпись) (Ф.И.О.)

Санкт-Петербург

2006 год.

Цель работы: экспериментально исследовать влияние некоторых факторов на движение твердых материалов в холодной модели барабанной печи.

Теоретические сведения:

Движение твердых материалов в металлургических печах оказывает существенное влияние на показатели работы и конструкцию печей. Это влияние особо ощутимо, если от него зависит время пребывания материала в печи, величина активной поверхности перерабатывающего материала, его пылеунос, теплообмен и т. д.

Из всего многообразия процессов движения твёрдых материалов в печах можно выделить:

1.Перегребание и пересыпание материалов;

2.Увлечение газовыми потоками мелких материалов;

3. Прохождение газов через слой материалов;

4. Выплавление и газификация слоёв материала.

Барабанные печи предназначены для сушки и обжига материалов и широко используются в цветной металлургии.

Движение твердых кусковых материалов происходит за счет силы тяжести, которая появляется при вращении барабана за счет его наклона. Материал, загруженный в верхнюю часть барабана, постепенно сползает в нижнюю часть. Кроме внешней загрузочной головки печи, через которую производят загрузку материала и отвод отходящих газов, есть и нижняя – разгрузочная головка печи и топливная головка печи. В ней устанавливают горелки или форсунки, предназначенные для сжигания топлива во внутреннем пространстве печи. Движущийся материал под воздействием тепла от сжигания топлива подсушивается и обжигается. На количество материала, проходящего через печь, оказывает влияние целый ряд факторов. Среди них такие, как угол уклона печи, число оборотов барабана, диаметр барабана и т. д.

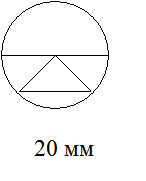

Механизм перемещения материалов в барабанных вращающихся печах довольно сложен. При вращении барабана, сечение которого заполнено только на 10 – 20 %, шихта располагается в виде сегмента.

Угол наклона хорды близок к углу естественного откоса перерабатываемых материалов и в среднем составляет 27 - 35º. При этом длина хорды равна 0,7 – 0,8 диаметра барабана.

Частицы шихты в барабанных печах движутся по траектории, слагающейся из перемещений в плоскости вращения барабана и из перемещений вдоль оси барабана.

Для практики наибольший интерес при исследовании механического процесса в барабанных печах представляют два показателя: производительность печи и линейная скорость движения материала в печи.

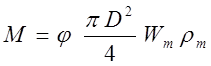

Производительность печи выражается формулой:

,

(1)

,

(1)

где М – массовый расход данного участка печи или печи в целом, кг/ч; φ – коэффициент заполнения поперечного сечения печи материалом, доли; D – внутренний диаметр печи, м;Wм – средняя по слою линейная скорость движения шихты вдоль слоя, м/ч; ρм – насыпная масса шихты в печи, кг/м3.

Линейная скорость движения материалов определяется по формуле:

![]() ,

(2)

,

(2)

где C – численный коэффициент; D – диаметр печи; α – угол наклона печи, градус; n – частота вращения барабана, об/мин.

Ход работы:

В ходе работы были измерены следующие параметры барабанной печи:

Длина печи L = 44 см.

Внутренний диаметр печи D = 34 мм.

Высота конуса h = 3 см.

Время одного оборота барабана τб = 78 с.

Масса шихты m = 39,25 г.

Высота мерного цилиндра hц =4,5 см.

Диаметр мерного цилиндра dц =2,8 см.

Длина участка печи lуч = 6 см.

Время прохождения участка шихтой τ1 = 12,6 мин.

Время разгрузки шихты τ2 = 10 мин.

Масса разгруженного материала mразгр = 2,75 г.

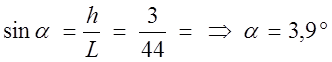

1) Определение угла наклона барабанной вращающейся печи.

Для создания угла под один из концов печи устанавливаем специальный конус. Другой конец печи шарнирно соединен с основанием модели.

.

.

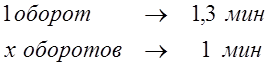

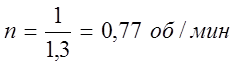

2) Определение частоты вращения барабана печи.

τб = 78 с = 78/60 = 1,3 мин.

Составим пропорцию  .

.

Откуда  .

.

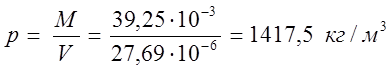

3) Определение плотности насыпанной массы шихты.

Объем цилиндра: ![]() .

.

Плотность насыпанной массы шихты равна:  .

.

4)

|

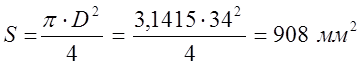

Площадь сечения барабана равна:  .

.

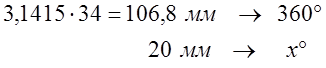

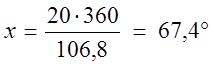

Для нахождения площади сечения сегмента составим пропорцию  , откуда

, откуда  .

.

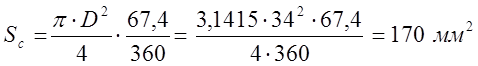

Площадь сечения сегмента равна:  .

.

Площадь треугольника равна: ![]() .

.

Тогда площадь барабана, занятая материалом будет равна ![]() .

.

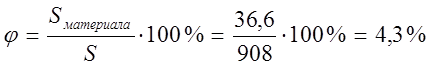

Значит, коэффициент заполнения поперечного сечения печи материалом можно

рассчитать следующим образом:

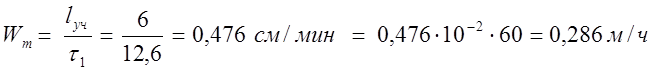

5) Определение линейной скорости движения материала.

Линейная скорость движения материала рассчитывается по формуле:

6) Нахождение массового расхода.

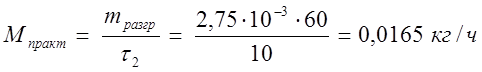

Практический массовый расход материала определим по

формуле:

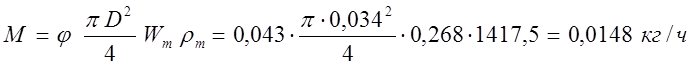

Теоретический массовый расход материала определим по

формуле (1):

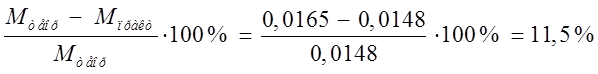

Относительная погрешность расчета равна

.

.

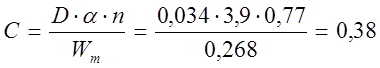

7) Определение коэффициента С.

Из (2) следует  .

.

8) Выводы.

В ходе работе были определены параметры модели барабанной печи. Удобно представить их в виде таблицы:

|

Число оборотов, об/мин |

Угол наклона, град |

Коэф- фициент заполнения |

Скорость движения материала в печи, м/час |

Коэф- фициент С |

Массовый расход (теор) , кг/час |

Массовый расход (практ), кг/час |

Относи- тельная погреш- ность |

|

0,77 |

3,9 |

4,3 |

0,268 |

0,38 |

0,0148 |

0,0165 |

11,5 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.