Для сальников аппаратов с перемешивающими устройством выбираем фторопласто-графитовую набивку FГ.

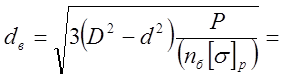

3.1.2. Толщина набивки сальниковой камеры определяется по формуле

/2, стр. 263/:

![]()

Округляя до ближайшего стандартного значения принимаем набивку квадратного сечения мм.

Sн = мм.

3.1.3. Первоначальная высота набивки:

ho = (6 – 8)Sн = мм

3.1.4. Высота набивки в рабочем состоянии:

h = Kу × ho,

где Kу - коэффициент усадки набивки. Для толщины набивки Sн= мм:

Kу = /2,

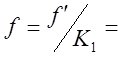

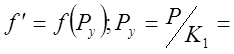

табл.3.32, с 267/ ; K1 – коэффициент

бокового давления набивочных материалов / 2, табл. 3.33,рис 3.60/ по давлению

нажимной втулки ![]() где Р- давление в аппарате.

где Р- давление в аппарате.

![]() =

=

Из рис. 3.60 находим: К1 =

h =

Полная глубина расточки сальниковой камеры с учетом постановки фонарного кольца для подвода запирающей жидкости и обеспечения направления нажимной втулки (грундбуксы) :

![]()

где 2Sн – прибавка к высоте для обеспечения направления направления нажимной втулки, hф = высота фонаря: hф = (1,5- 2) Sн = 1,5 Sн

Hc =

Высота цилиндрической части нажимной втулки /2,с 268/

HB= 0,4 h0 =

Толщина фланца нажимной втулки

Hн = 1,25dб =

dб – диаметр стяжных болтов. Принимаем dб =

Высота грундбуксы Hг = d/3 =

Диаметр грундбуксы Dг = d + (1…..1,5)Sн =

Внутренний диаметр сальниковой набивки D = d + 2Sн =

Величина зазора между валом и грундбуксой (нажимной втулкой):

δ = d/200 =

Такой же зазор принимаем между нажимной втулкой и сальниковой камерой.

Внутренний диаметр стяжных болтов (шпилек):

где nб – количество

болтов или шпилек , nб = ; [![]() ]р – допускаемое напряжение для

болтов, принимаемое из условия длительной эксплуатации резьбы при Р =

МПа 3 МПа

]р – допускаемое напряжение для

болтов, принимаемое из условия длительной эксплуатации резьбы при Р =

МПа 3 МПа

Согласно ГОСТ 9150 – 59 принимаем шпильки (с некоторым завышением по сравнению с расчетным значением)

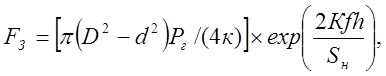

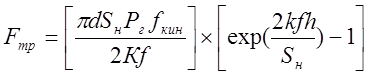

Необходимое усилие на сальниковую набивку, необходимое для обеспечения герметичности (усилие затяга шпилек)

где Рг – давление герметичности ; при Р>0,3 МПа Рг = Р; при Р< 0,3 МПа

Рг =0,3 МПа. В нашем случае Р= МПа; Рг = МПа; f – коэффициент статического трения набивки о поверхность вала и сальниковой камеры, имеющих шероховатость 8- го класса.

К1 – коэффициент бокового давления для

фторопласто-графитовой композиции ФГ (табл. 3.33 /2. с.269/) К1

= ;

![]() (рис

3.61/2,с.269/

(рис

3.61/2,с.269/

Подставим и вычислим.

Определение потери мощности на преодоление сил трения в сальниках.

Коэффициент кинетического трения между набивкой и валом при давлении среды Р = МПа (рис. 3.62 /2,с. 270/. Определяется в зависимости от скорости v.

Рабочая скорость v = wd/2 =

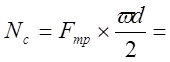

Сила трения между набивкой и валом:

Затраты мощности на преодоление сил трения в сальнике:

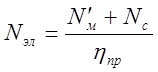

Номинальная расчетная мощность Nэл на валу электродвигателя привода определяется по формуле:

,

,

где Nм- расчетная мощность, расходуемая на перемешивание, кВт; ŋпр –коэффициент полезного действия привода (ŋпр = 0.9….0.95)

Выбор привода.

По мощности и угловой скорости вращения вала выбираем привод вертикальные с одной промежуточной опорой вала ( тип )

Литература:

1. Лащинский А.А., Толчинский А.Р. Основы конструирования расчета химической аппаратуры. Л, «Машиностроение» , 1970, 572 с.

2. Расчет и конструирование машин и аппаратов химических производств. Примеры и задачи : Учеб. пособие для студентов втузов М.Ф. Михалев и др.; Под общей редакцией Михалева М.Ф. Л. «Машиностроение», Ленинградское отделение, 1984.- 301 с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.