ОБЩИЕ СВЕДЕНИЯ

При эксплуатации магистрального трубопровода происходит загрязнение его внутренней поверхности частицами породы, окалиной, отслоившейся от труб, конденсатом, водой, метанолом и т. д. Это приводит к увеличению коэффициента гидравлического сопротивления и соответственно к снижению пропускной способности газопровода. Внутреннюю поверхность газопровода от загрязнений очищают следующими способами: периодически очистными устройствами без прекращения перекачки газа; разовым использованием очистных устройств с прекращением подачи газа; установкой конденсатосборников и дренажей в пониженных точках газопровода; повышением скоростей потоков газа в отдельных нитках системы газопроводов и последующим улавливанием жидкости в пылеуловителях КС. Наиболее эффективный способ очистки без прекращения подачи газа при помощи очистных устройств. Этот способ позволяет постоянно поддерживать коэффициент гидравлического сопротивления газопровода, равным первоначальному значению. Периодичность пропуска очистных устройств можно оценить по увеличению гидравлического сопротивления газопровода [1].

В качестве очистных устройств применяют очистные поршни, скребки, поршни-разделители. В зависимости от вида загрязнений (твердые частицы, жидкость) применяют и определенные очистные устройства. Основное требование к ним: быть износостойкими, обладать хорошей проходимостью через запорные устройства, простыми по конструкции и дешевыми [3].

Наиболее часто применяют очистные устройства типа ОПР-М, позволяющие одновременно очищать полость газопровода от твердых и жидких веществ. Для очистки газопроводов больших диаметров применяют поршни-разделители ОПР-М-1200, ОПР-М-1400. Поршень-разделитель ОПР-М-1400 представляет собой полый металлический корпус, на котором расположены кольцевые очистные элементы, конструктивно подобные автомобильной покрышке. Они поджаты распорными втулками с установленными на них поролоновыми кольцами. Поршень монтируют с двумя, тремя и более очистными элементами. Для движения поршня по газопроводу на нем создается определенный перепад давления, который зависит в основном от его конструкции. Создаваемый перепад давления на поршне в среднем равен 0,03—0,05 МПа. Скорость движения поршня в газопроводе зависит от скорости движения газа, наличия загрязнений в нем, герметичности соприкасающихся поверхностей. Она составляет 85—95 % скорости газа в газопроводе.

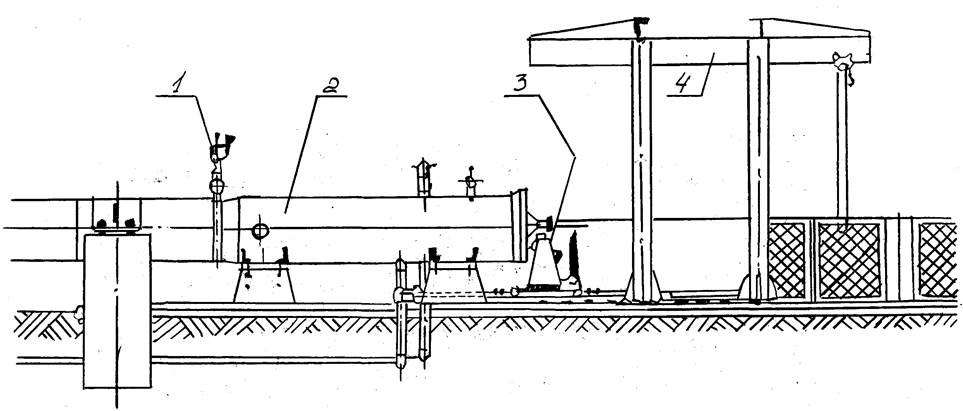

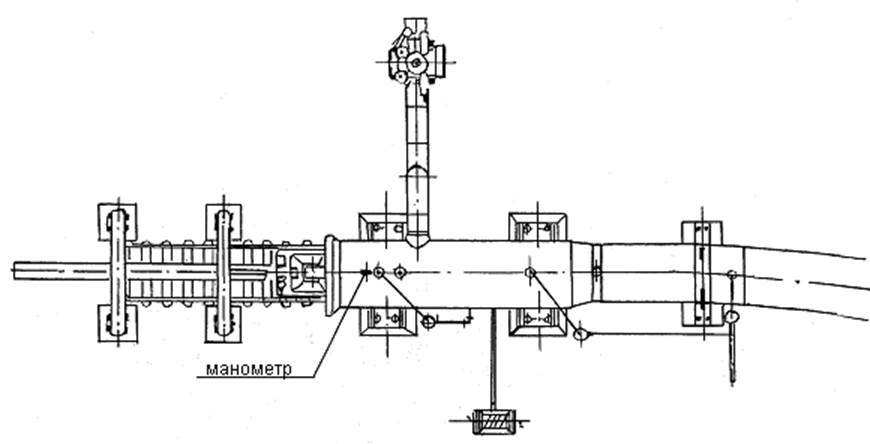

На всех проектируемых и вновь вводимых магистральных газопроводах предусматривают устройства по очистке внутренней полости газопровода от загрязнения при помощи пропуска очистных поршней. В состав устройства входят узлы пуска и приема очистных поршней, система контроля и автоматического управления процессов очистки. Узлы пуска и приема очистных поршней располагают вблизи пунктов подключения КС, а чаще их совмещают (рис. 1). На начальном участке магистрального газопровода монтируют узел пуска очистных поршней, на конечном участке — узел приема, а на всех промежуточных пунктах (на КС) совмещенные узлы приема и пуска (рис. 2, 3).

Рис. 1. Узел пуска и приема очистных устройств

Рис. 1. Узел пуска и приема очистных устройств

1-камера запуска очистных устройств; 2-камера приема очистных устройств; 3-тележка; 4-подъемное устройство

Узлы пуска и приема очистных поршней изготавливают на рабочее давление 7,5 МПа и температуру рабочей среды от -60 до 60 °С. После 100 циклов (открытие-закрытие) проводят ремонт прокладок и быстроизнашивающихся деталей. Общий ресурс составляет 1000 циклов. Конструктивно узлы пуска и приема, а также участки газопровода длиной по 100 м, примыкающие к ним, выполняются в соответствии с требованиями, предъявляемыми к участкам первой категории. Их испытание проводят гидравлические давлением, равным 1,25 Рраб.

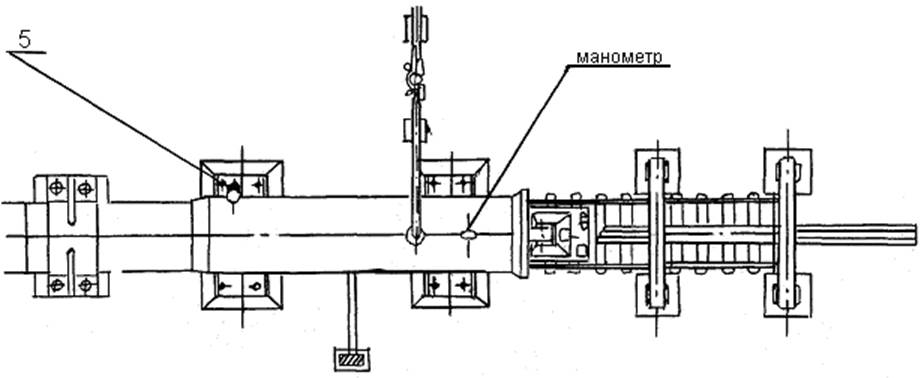

Рис. 2. Камера приема очистных устройств

1-сигнализатор прохождения очистных устройств; 2-камера приема;

3-тележка; 4-подемное устройство; 5-заглушка

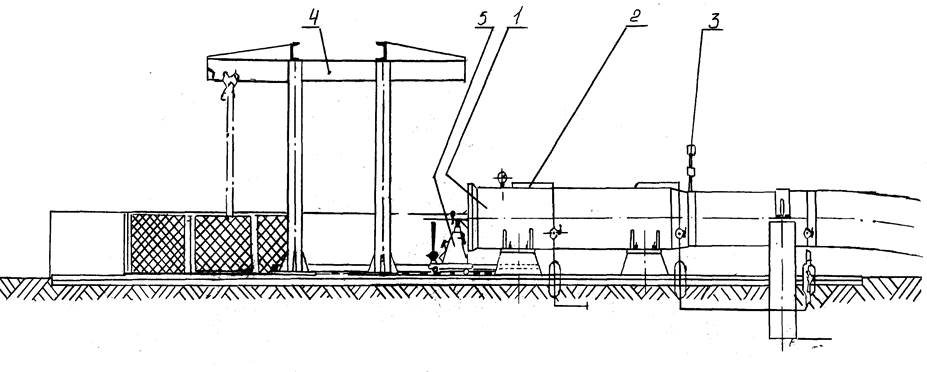

Рис. 3. Камера запуска очистных устройств

1-камера запуска;2-заглушка;3-сигнализатор прохождения очистного устройства;4-подъемное устройство;5-тележка

Чтобы обеспечить возможность периодической очистки полости газопровода, необходимо предусмотреть выполнение следующих требований, которые позволяют поршню беспрепятственно пройти на всем очищаемом участке от узла запуска до камеры приема:

- диаметр газопровода для пропуска очистных поршней должен быть по всей длине одинаковым;

- запорная линейная арматура должна быть равнопроходной;

- в тройниках на отводах, если их диаметр более 30 % диаметра газопровода, предусматривается установка направляющих планок для предотвращения заклинивания очистного поршня;

- внутренняя поверхность труб не должна иметь выступающих деталей, кроме сигнализаторов, рычаг которых утопает при проходе очистного устройства;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.