В специальной части проводится расчет деформаций манжеты, возникающие при ее установке в гидроцилиндр и воздействии на нее давления жидкости. Также определяется контактное давление. Определение контактного давления в уплотнительных узлах позволяет в дальнейшем, опираясь на полученные значения напряжений, определить износ уплотнения при его трении о стенки гидроцилиндра.

На первом этапе моделируется геометрическая модель для решения задачи методом конечных элементов. После этого строится сетка конечных элементов. Моделируются: контактные пары, распределенная нагрузка от внутреннего давления жидкости.

Следующим этапом является наложение ограничений на перемещение и задаются значения перемещений в нужных направлениях.

Построение модели производилось в среде Mechanical Desktop 6, т.к. эта CAD система удобнее и проще в использовании чем среда Ansys.

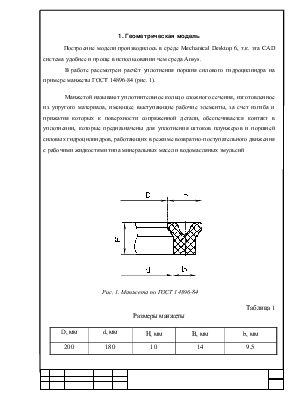

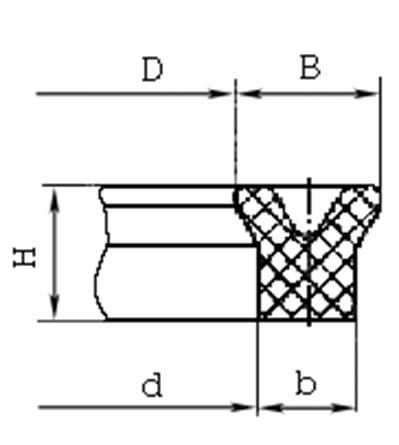

В работе рассмотрен расчёт уплотнения поршня силового гидроцилиндра на примере манжеты ГОСТ 14896-84 (рис. 1).

Манжетой называют уплотнительное кольцо сложного сечения, изготовленное из упругого материала, имеющее выступающие рабочие элементы, за счет изгиба и прижатия которых к поверхности сопряженной детали, обеспечивается контакт в уплотнении, которые предназначены для уплотнения штоков плунжеров и поршней силовых гидроцилиндров, работающих в режиме возвратно-поступательного движения с рабочими жидкостями типа минеральных масел и водомасляных эмульсий

Рис. 1. Манжета по ГОСТ 14896-84

Таблица 1

Размеры манжеты

|

D, мм |

d, мм |

Н, мм |

B, мм |

b, мм |

|

200 |

180 |

10 |

14 |

9,5 |

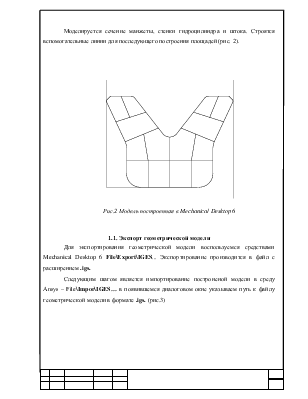

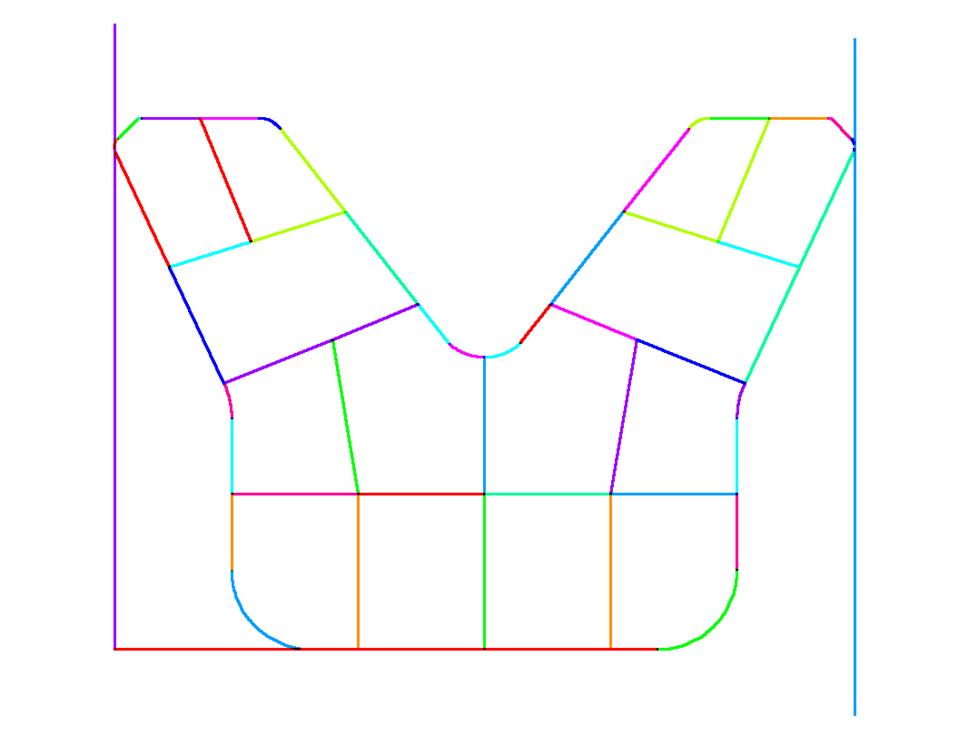

Моделируется сечение манжеты, стенки гидроцилиндра и штока. Строятся вспомогательные линии для последующего построения площадей (рис. 2).

Рис.2 Модель построенная в MechanicalDesktop 6

Для экспортирования геометрической модели воспользуемся средствами Mechanical Desktop 6 File\Export\IGES... Экспортирование производится в файл с расширением .igs.

Следующим шагом является импортирование построненой модели в среду Ansys – File\Impor\IGES… в появившемся диалоговом окне указываем путь к файлу геометрической модели в формате .igs. (рис.3)

Рис.3. Геометрическая модель экспортированая в Ansys

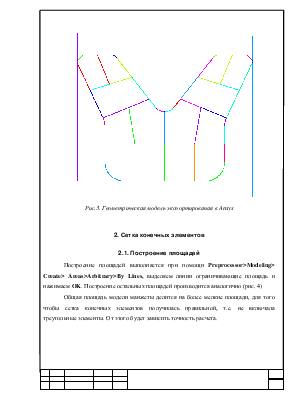

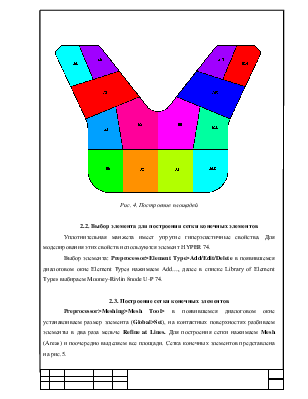

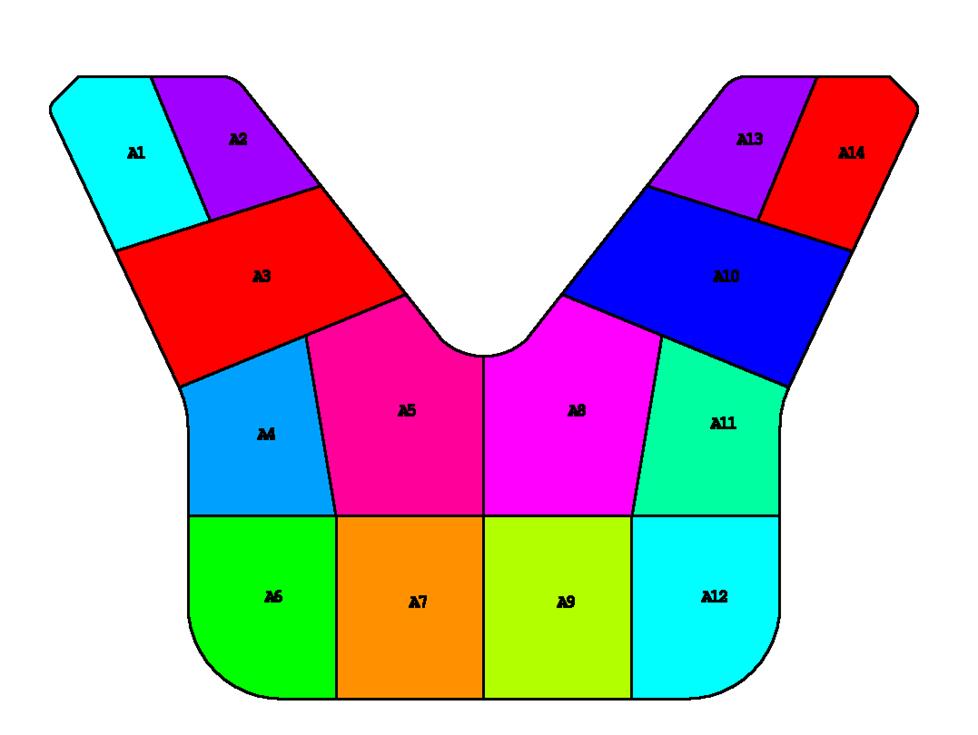

Построение площадей выполняется при помощи Preprocessor>Modeling> Create> Areas>Arbitrary>ByLines, выделяемлинии ограничивающие площадь и нажимаем OK. Построение остальных площадей производится аналогично (рис. 4)

Общая площадь модели манжеты делится на более мелкие площади, для того чтобы сетка конечных элементов получилась правильной, т.е. не включала треугольные элементы. От этого будет зависить точность расчета.

Рис. 4. Построение площадей

2.2. Выбор элемента для построения сетки конечных элементов

Уплотнительная манжета имеет упругие гиперэластичные свойства. Для моделирования этих свойств используются элемент HYPER 74.

Выбор элемента: Preprocessor>Element Type>Add/Edit/Delete в появившемся диалоговом окне Element Types нажимаем Add…, далее в списке Library of Element Types выбираем Mooney-Rivlin 8node U-P 74.

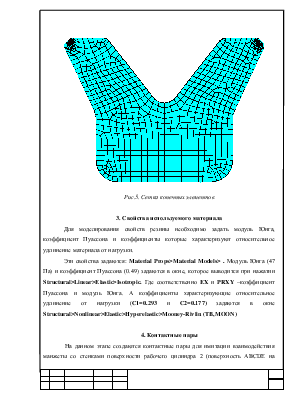

2.3.Построение сетки конечных элементов

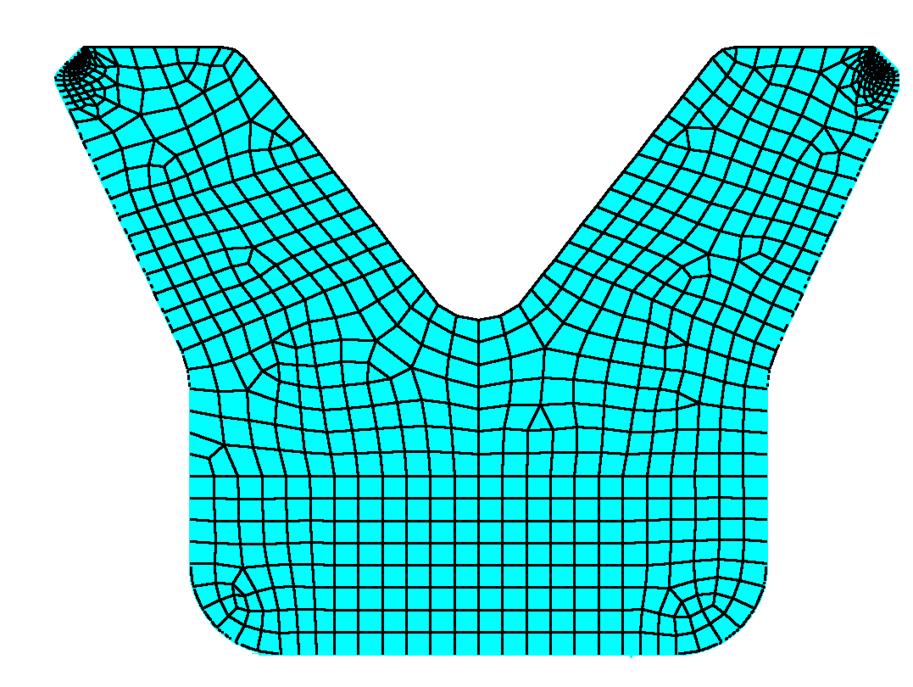

Preprocessor>Meshing>MeshTool> в появившемся диалоговом окне устанавливаем размер элемента (Global>Set), на контактных поверхностях разбиваем элементы в два раза мельче Refine at Lines. Для построения сеткинажимаем Mesh (Areas) и поочередно выделяем все площади. Сетка конечных элементов представлена на рис.5.

Рис.5. Сетка конечных элементов

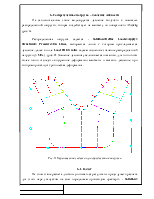

3. Свойства используемого материала

Для моделирования свойств резины необходимо задать модуль Юнга, коэффициент Пуассона и коэффициенты которые характеризуют относительное удлинение материала от нагрузки.

Эти свойства задаются: Material Props>Material Models> . Модуль Юнга (47 Па) и коэффициент Пуассона (0.49) задаются в окне, которое выводится при нажатии Structural>Linear>Elastic>Isotropic. Где соответственно EX и PRXY –коэффициент Пуассона и модуль Юнга. А коэффициенты характеризующие относительное удлинение от нагрузки (С1=0.293 и С2=0.177) задаются в окне Structural>Nonlinear>Elastic>Hyperelastic>Mooney-Rivlin (TB,MOON)

4. Контактные пары

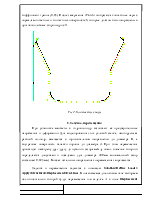

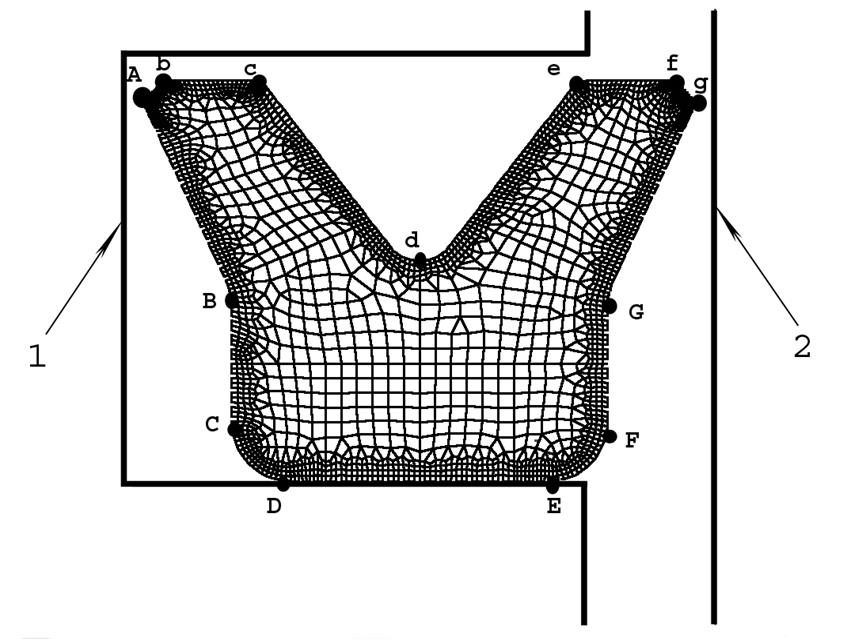

На данном этапе создаются контактные пары для имитации взаимодействия манжеты со стенками поверхности рабочего цилиндра 2 (поверхность ABCDE на рис. 6) и с внутренней поверхностью канавки поршня 1 (поверхность EFGg). При этом задаётся коэффициент трения, численное значение которого составляет 0,05. Для поверхностей гидроцилиндра и штока задаётся абсолютно жёсткий материал.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.