2.2. Превышение допустимой продолжительности однонаправленного дрейфа клапана (отказ канала управления клапаном).

2.3. Аварийное превышение допустимого отклонения фактического температурного графика от расчетного более, чем на 30C (индикация нахождения на предельной границе для подающего или обратного трубопроводов, неавторизованное вмешательство).

2.4. Аварийный обрыв или короткое замыкание цепи датчика ECL.

2.6. Аварийное/регламентное включение дискретных датчиков на объекте, включая контакты состояния насосов.

2.7. Сигнализация одновременного отключения/включения основного и резервного насосов.

2.7. Аварийное нарушение и восстановление автоматической связи с ECL.

2.8. Индикация направления движения клапана.

2.9. Индикация режимов пониженной/комфортной температуры синхронно с временными графиками контроллеров.

3. Функции управления оборудованием и процессом

3.1. Дистанционное изменение температурных заданий.

3.2. Автоматическое переключение спаренных насосов.

3.3. Ручное дистанционное управление оборудованием через дополнительные модули ввода-вывода.

3.4. Квитирование аварий.

3.5. Вызов информационных кадров.

4. Функции вычисления

показателей

4.1. Теоретическое значение задания на температуру прямого теплоносителя, по

результатам измерения фактических температур и по параметрам температурного

графика, и определение степени его отклонения от фактического значения.

4.2.Определение направления движения клапана .

4.3. Интегральное значение дрейфа клапана.

4.4. Логическая обработка параметров, введенных через дополнительные модули ввода-вывода.

5. Автоматическое ведение журнала заданных аварийных событий и предупреждений на экране в реальном времени и в текстовом файле.

6. Диагностика

6.1. Автоматическое определение состояния каналов

температурных датчиков,

контроллера и линии связи.

6.2. Определение состояния технологического процесса по отображаемым показателям

и индикациям на уровне

оператора.

6.3. Полный доступ к ресурсам системы и узлов на уровне

сервисного специалиста без использования дополнительных средств.

7. Поддержка многоуровневой структуры авторизации доступа к

прикладным и системным ресурсам на основе развитой системы паролей.

8. Передача данных о процессе в реальном времени в другие программы (напр, Excel)

1. Преобразование журнала аварийных событий и предупреждений в форму, удобную для восприятия оператором-технологом.

2. Звуковая и зрительная ( в форме всплывающих кадров) сигнализация наступления аварийных событий.

3. Хранение в базе данных истории аналоговых параметров и аварий и предупреждений.

4. Представление поведения

переменных во времени в форме таблиц и графических трендов.

5. Функции, определенные пользователем и реализуемые на базе данных, поставляемых базовым ПО.

|

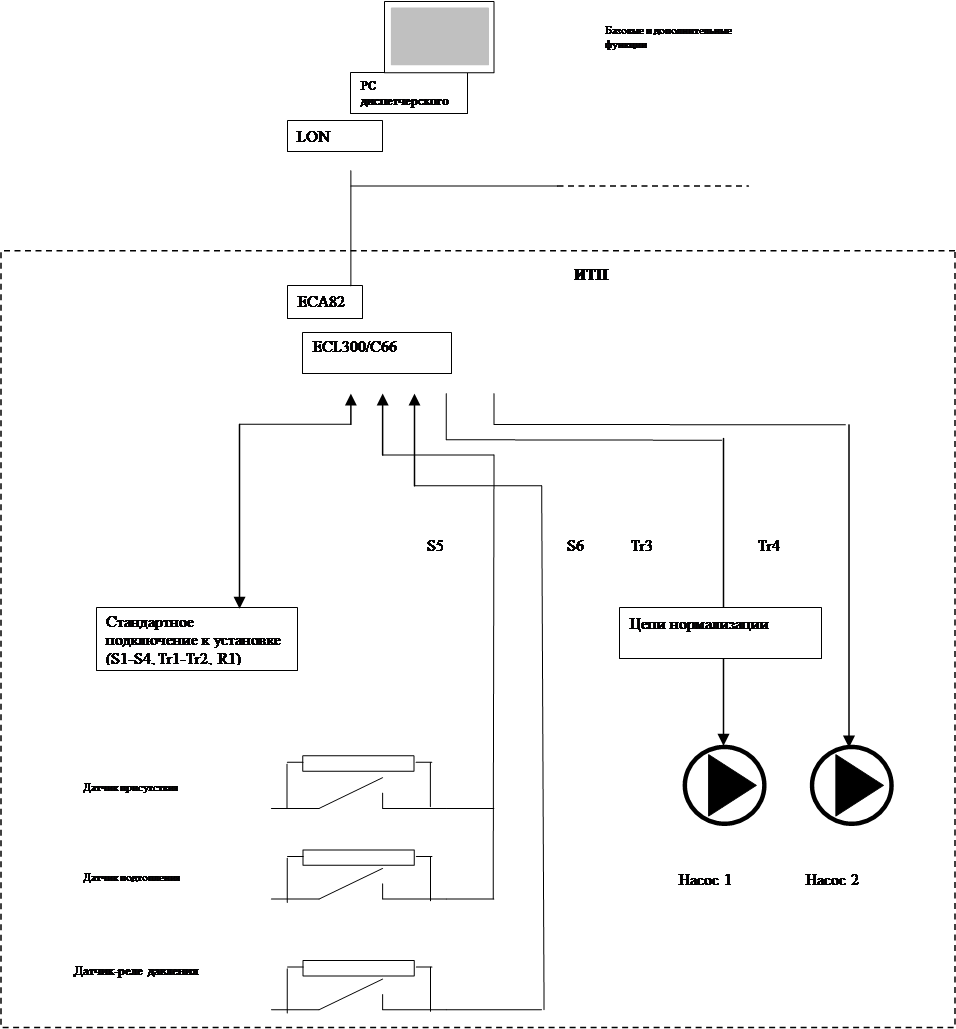

Первый контур контроллера используется для решения стандартной задачи С66, второй – для управления насосами и приема сигналов дискретных датчиков ИТП.

Этот вариант может использоваться на ИТП с одним контуром

управления и минимальным объемом дополнительного оборудования. Он требует

контроллера с уменьшенной постоянной времени каналов S5 и

S6, поставка которого должна согласовываться отдельно,

и несложной дополнительной схемотехники в шкафу управления.

Тиражирование системы

Вопросы практической реализации приведенного решения на объектах следует решать конкретно по каждому случаю с представителями ЗАО Данфосс, при этом необходимо по возможности полно собирать данные по прилагаемому опросному листу «Исходные данные...»

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.