К недостаткам метода можно отнести невозможность определения типа дефекта.

5. Контурная характеристика

Снятие и последующий анализ контурной характеристики является простейшим методом контроля, позволяющим получить оценку технического состояния агрегата.

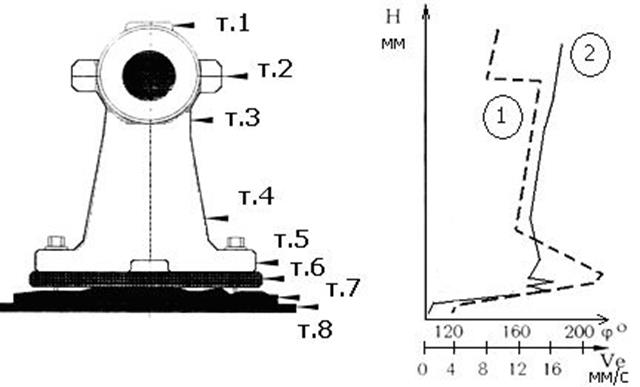

Контурная характеристика снимается посредством измерения параметров вибрации (СКЗ виброскорости – точки 1…8, рис. 5).

Через определённый промежуток времени вновь производится снятие новой характеристики (линия 2), её анализ и сравнение с предыдущей.

Рис. 5. Снятие контурной характеристики в начальный

период эксплуатации (1) и с течением времени (2)

6. Метод ударных импульсов (SPM-метод)

Метод ударных импульсов (SPM – Shock Pulse Method) – разработка шведской фирмы SPM, применяется при оценке состояния подшипниковых узлов.

В качестве диагностического параметра метод использует соотношение величины ударного импульса к значению шумов вибросигнала на резонансной частоте датчика, что позволяет делать их более выраженными.

Главным недостатком метода является то, что он не позволяет определять вид дефекта, а следовательно и прогнозировать остаточный ресурс агрегата. Такой подход оправдывает себя при осуществлении мониторинга технического состояния оборудования.

В основе метода лежит принцип разделения сигнала ударного импульса на относительно небольшое количество сильных импульсов (пики), следующих нерегулярно или ритмично (LR), и многочисленных слабых импульсов (HR). Значение LR представляет собой уровень, на котором регистрируется около 50 импульсов в минуту. Типичным для сигналов от подшипника является нерегулярное следование сильных импульсов (отсутствие ритмичности). Ритмичные импульсы могут идти от подшипника, однако, как правило, являются признаками помех. Состояние подшипника определяется по диаграмме, представленной на рис. 6, где на горизонтальной оси откладываются значения HR, а на вертикальной – разница между LR и HR. Зона А соответствует хорошему состоянию подшипникового узла, зоны В и С – удовлетворительному, требуется усилить контроль за состоянием подшипникового узла, планировать его замену, зона D соответствует недопустимому состоянию диагностируемого узла, необходим немедленный останов механизма для замены дефектного подшипника.

Рис. 6. Определение состояния подшипникового узла

методом ударных импульсов

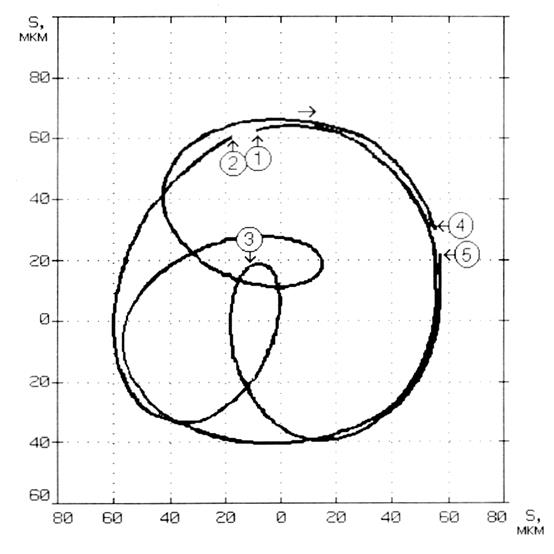

7. Анализ траектории движения ротора

Анализ траектории перемещения оси вала ротора, вращающегося в собственных подшипниках, является ещё одним методом вибродиагностики. Для снятия характеристик и анализа траекторий используется только параметр виброперемещения. Для построения траектории движения ротора синхронно определяются значения перемещений в горизонтальном и вертикальном направлениях (одновременно по двум каналам). Выполняется оценка составляющих вибрации по частоте вращения (в простейшем случае).

Траектория движения вала в подшипнике может иметь форму круга (при равной жесткости опор в направлении измерений), либо форму эллипса (при различной жесткости). В простейшем случае, форма траектории в виде простого эллипса свидетельствует о сдвиге фаз колебаний ротора, характерном для дисбаланса ротора.

При построении траектории движения ротора можно рассматривать временные сигналы не только на частоте вращения (первой гармоники), но и сумму компонент – первую, вторую и т.д. В результате получаются сложные орбиты движения ротора, несущие дополнительную информацию о дефектах агрегата (рис. 7).

Рис. 7. Орбита

движения

вала: (1 – момент

начала вращения;

3 – завершение одного

оборота и начало

следующего;

2 – завершение второго оборота; 5 – начало

последующего цикла вращения;

4 – завершение цикла

вращения)

На рис. 7 представлена сложная траектория движения, в виде эллипса с петлей внутри. Такая форма траектории соответствует дефекту типа «вихревая смазка» (Oil whirl) в подшипнике скольжения.

Недостаток метода – необходимость применения при проведении измерений дорогостоящих двухканальных анализаторов.

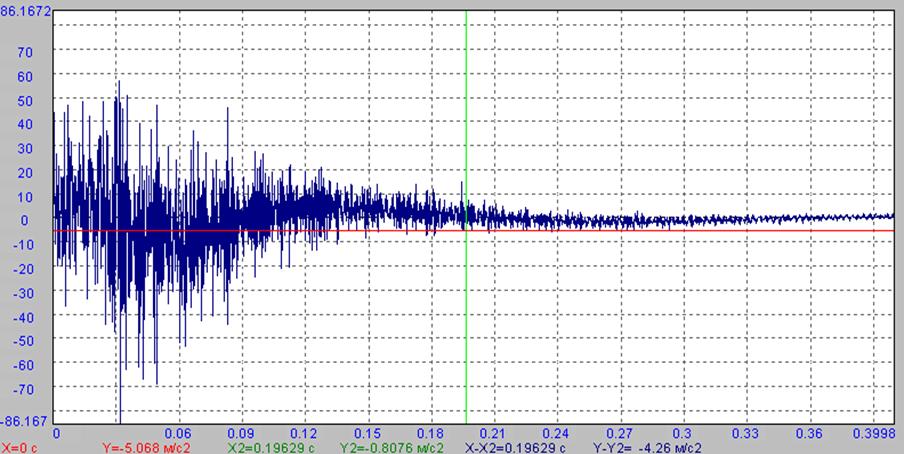

8. Определение частот собственных колебаний системы (Тест-удар)

Тест-удар – метод вибрационной диагностики, позволяющий экспериментально установить собственные частоты колебаний агрегата. Исследование обычно производится на неработающем оборудовании. На машине устанавливается один или несколько датчиков вибрации, а затем ударяют по ней массивным предметом (как правило, молотком). Агрегат дает отклик на удар в виде затухающей волны вибрации (рис. 8а), которая фиксируется при помощи датчиков и записывается в виброанализатор.

Рис. 8а. Сигнал, полученный

при экспериментальном тест-ударе

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.