Файл 1

Приклад виконання контрольного завдання темі „Проектування технологічного процесу термічної обробки”

МІНІСТЕРСТВО АГРАРНОЇ ПОЛІТИКИ УКРАЇНИ

СУМСЬКИЙ НАЦІОНАЛЬНИЙ АГРАРНИЙ УНІВЕРСИТЕТ

КАФЕДРА ТЕХНІЧНОГО СЕРВІСУ

САМОСТІЙНА РОБОТА

з дисципліни ”Матеріалознавство та технологія

конструкційних

матеріалів“ на тему:

Проектування технологічного процесу термічної обробки деталі

_________проміжний вал____________

Виконав:

студент___курсу

гр._______________

“___”____________200_ р.

Перевірив:

______________________

“____”______________200_ р.

Суми, 200_

1.Вихідні дані:

Деталь - проміжний вал коробки передач автомобіля КАМАЗ.

Розміри: діаметр – 62 мм.; довжина – 385 мм.; матеріал 20ХГНР;

Поверхнева твердість – НRC 48…52.

Товщина зміцненого шару – 1,6…1,8 мм.

Виробнича програма – 800 штук в рік.

Режим роботи підприємства – 3х змінний.

Річний фонд роботи технологічного обладнання при 3х змінному режимі роботи підприємства складає Ф = 4477 год.

Призначена хіміко-термічна обробка – цементація.

Забезпечення високої твердості поверхні без зміни твердості серцевини забезпечується операціями в послідовності: цементація, гартування, низькотемпературний відпуск.

2. Особливості технологічного процесу.

2.1. Для проведення цементації необхідно приготувати карбюризатор, що має складники:

- вуглекислий барій – 20%;

- вугілля деревне – 80%%

Величина зерна карбюризатора має бути 3,5 – 10 мм.

2.3. В якості охолоджуючої рідини при гартуванні використовується вода.

2.3. Контроль твердості і товщини зміцненого шару передбачає вимогу виконання шліфу на поверхні деталі. Зважаючи на неприпустимість руйнування поверхні виникає необхідність виготовлення спеціального зразка (технологічного свідка), що виготовляється з того ж самого металу, що й деталь, і який разом з деталлю проходить усі технологічні операції термообробки. В кінці термічних операцій контроль якості їх виконання перевіряється на цьому зразку ( рис. 2 ).

3. Технологічне обладнання.

3.1. Піч електрична мод. СНО-6.12.4/10 – (піч для

цементації, гартування і відпуску стальних заготовок); для відпуску приймаємо

піч електричну мод.

СНО-5,5.7,5.4/6 –(піч для відпуску стальних заготовок)

3.2. Контейнер металевий;

3.3. Бак гартувальний;

3.4. Верстат площинно-шліфувальний;

3.5. Прес Роквелла;

3.6. Зразок технологічний 120´60´60мм.

4. Витратні матеріали.

4.1. Карбюризатор;

4.2. Розчин для герметизації контейнера;

- пісок –40%;

- рідке скло 25%

- глина 35%;

5. Технологічні режими термічної обробки.

5.1. Цементація

Час нагріву:Тн=D´V= 62´60 = 3720 с = 62 хв.

де: V = 45...75 с/мм –швидкість прогріву заготовки.

Час процесу насичення поверхні вуглецем з розрахунку швидкості насичення 140 мк/год (0,14 мм/год ) становить:

Тц = h / 0,14 =1,8 / 0,14 ≈12,85 год. ≈ 12 год 51 хв

Температура нагріву Т0= 920-9500С (таблиця додатку )

5.2 Гартування

Температура Т0=820 -8600С

Час нагріву визначаємо за формулою:

Тн=D´vн= 62´50 = 3100 с = 51,7 хв.,

де D – розмір найменшого перетину деталі, мм;

vн=45…75 с/мм – швидкість прогрівання заготівки

Час витримки визначаємо за формулою:

ТВ=(0,15...0,25) Тн=0,2´51,7=10,34 хв.

Охолоджувальне середовище – масло.

5.3. Відпуск.

Температура Т0=160-2200С

Час нагріву – Тн = 51,7 хв.

Час ви витримки приймаємо 1 год.

Охолодження – на повітрі.

Графічний режим термічної обробки зображено на рисунку Д.1.

|

Рисунок Д.1 – Режим термічної обробки

6.Контрольна операція.

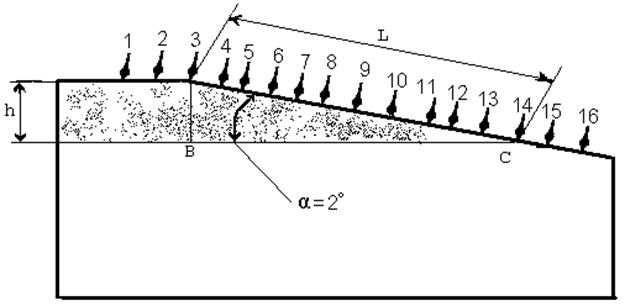

На технологічному зразку виконується шліф з кутом 2° (Рисунок 2).

На поверхні шліфу виконуються ряд вимірів твердості до зони, де твердість нижче заданої.

Вираховується найменша величина L – довжина дільниці, на протязі якої твердість повинна відповідати умовам завдання (документації).

Рисунок 2 – Схема контролю товщини шару хіміко-термічної обробки.

|

Lmin=  1,6

/ sin 2о = 46 мм; Lmax =

1,6

/ sin 2о = 46 мм; Lmax =  =

1,8 / sin20 = 52 мм;

=

1,8 / sin20 = 52 мм;

Дійсна довжина дільниці з необхідною твердістю Lд порівнюється з величиною L.Технологічний процес термообробки виконаний якісно, якщо:

46 мм £ Lд £ 52 мм

На підставі плану операцій і виконаних розрахунків оформлюється технологічний процес згідно вимог ЄСТД (додаток Е).

Розрахунок необхідної кількості обладнання.

Виходячи з розмірів виробу і робочої зони печі, призначаємо кількість одночасно завантажених деталей по операціям.

1. операція “цементація” – в контейнер одночасно завантажуємо 2 деталі.

2. операція “гартування” – 4деталі.

3. операція “відпуск” – 4 деталі.

Операція “цементація”

Повний час технологічного циклу операції цементації складає

ТЦ = 12 год. 51 + 62 хв. =13 год. 53 хв.= 13,88 год.

Час зайнятості печі під операцію цементації річної програми деталей складає:

Т = ТЦ ´ N / n =13,88´800 / 2 = 5552 год.

де: N – річна програма випуску деталей, N =800;

n – кількість одночасно завантажених деталей в піч;

Необхідна кількість печей для цементації деталей:

NП = T /Ф = 5552 / 4477 = 1,24 шт.

Приймається за необхідне експлуатувати 2 печі.

Операція “гартування”.

Технологічний цикл складає:

ТЦ = 51,7+10,3 = 62 хв = 1,03 год.

Час зайнятості печі під операцію гартування річної програми деталей складає:

Т = 1,03 ´ 800 / 4 = 206 год.

Необхідна кількість печей для гартування деталей:

NП = 206 /4477 = 0,046 шт.

Приймаємо –1 піч.

Для виконання операції “Гартування” можливо використовувати недовантажену піч на операції “Цементація”.

Операція “відпуск”

Технологічний цикл складає ТЦ = 51,7 хв + 1 год. = 1,86 год

Т = 1,86 х 800 / 4 = 372 год.

Необхідна кількість печей для відпуску деталей:

NП = 372 /4477 = 0,083 шт.

Завантаження печі на операції “Відпуск” складає близько 8%, тому використання окремої печі на цій операції економічно не вигідно. Для проведення операції “Відпуск” використовуємо недовантажену піч на операції “Цементація”.

Загальна кількість печей для проведення повного циклу термічної обробки :

NΣ = 1,24 + 0,046 + 0,083 = 1,369 шт.

Приймаємо 2 печі.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.