Цель: Изучение экспериментально-демонстрационной установки для сборки валов и вкладышей, определение радиального зазора в подшипниках скольжения, проверка правильности прилегания вкладышей к валу, проверка осевого зазора.

Общие сведения.

При определении величины зазора и подборе посадке в подшипниках жидкостного трения пользуются следующими данными о подшипниковом узле:

dн.c. - номинальный диаметр соединения вал-подшипник, мм,

I - длина подшипника, мм.

р - величина удельного давления смазки, Н/м2 (кгс/см2)

ω - угловая скорость вала, рад/с.

n-частота вращения вала, об/мин.

tn- рабочая температура подшипника,C0

μ - динамическая вязкость смазки, Н С/м2

Таблица 1. Нормирование шероховатости поверхности деталей.

|

Характеристика поверхности |

Значение параметра |

Ra, мкм |

||

|

6-9 |

10-12 |

|||

|

Посадочные поверхности подшипников скольжения |

Вал |

0,4-0,8 |

0,8-3,2 |

0-1-0,4 |

|

отверстие |

0,8-1,6 |

1,6-3,2 |

0,2 - 0,8 |

|

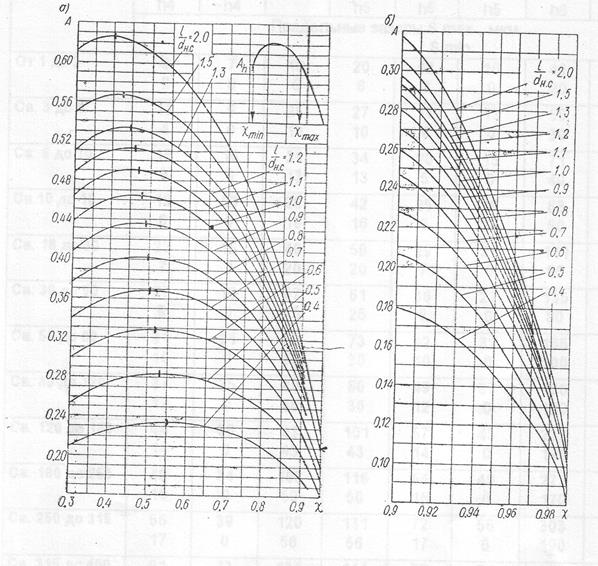

Рисунок 1. Значения относительного эксцентриситета X (X min, X max, X опт) при Ah и I / d н.с.

Оборудование и приборы.

Опытная установка.

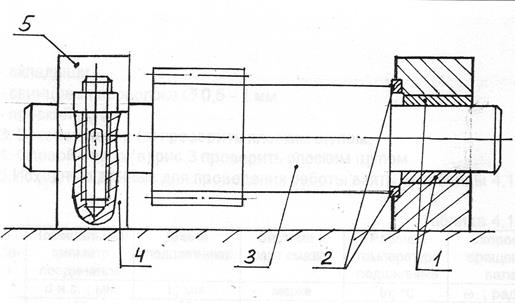

В качестве опытной установки собран стенд сборки валов и вкладышей. Тонкостенные вкладыши и крышки подшипников взяты от автомобиля, вал подобран по диаметру. В стенде представлены подшипники работающие в условиях жидкостного трения и упорные подпятники скольжения фиксирующие осевые перемещения вала. Помимо демонстрационного значения стенд предусматривает проведение опытов: проверка радиального зазора, бокового зазора, осевого зазора.

Рис.2 Схема установки для сборки валов и вкладышей.

1- верхний и нижний вкладыши подшипника.2 - верхний и нижний вкладыши упорных подпятников скольжения.3 - вал-шестерня.4 - корпус подшипника. 6 - крышка корпуса.

Измерительный инструмент и материалы.

Свинцовая проволочка диаметром 0,6 -1 мм. Микрометр с пределом измерения 0 - 25 мм. Набор плоских щупов.

Рис.3 Измерение зазоров в подшипнике скольжения.

Отчет.

Дано: Подшипники жидкостного трения (l = 25 мм) и вал (d ном.с. = 60 мм). Смазка централизованная маслом марки И12-К, tn =80 °С, ω=500 рад/с.

Задаемся высотами неровностей трущихся поверхностей вала и вкладыша (табл.1)

Rad = 0,8 мкм - вал

RaD - 0,8 мкм – вкладыш

Определяем допускаемую толщину масляного слоя

[h min] = к(4RaD+4Rad+Yg) ≈2(4*0,8+4*0,8+2)10-6=16,8 мкм.

где:

к > 2 - коэффициент запаса надежности

Yg = 2 - добавка на неразрывность масляного слоя

Зададимся рабочей t0 подшипника tn = 80 0С.

Выберем из таблицы 2 значения μ табл. = 9*10-3 Н * С/ мм при

tn = 500 С.

В соответствии с принятой рабочей температурой определим динамическую вязкость масла

Н *

С/ мм

Н *

С/ мм

Предварительно найдем отношение I /dн.c.=25/60= 0,4.

По диаграмме на рис.1 найдем используя значение Ah = 0,216 и I / d =0.4 минимальный относительный эксцентриситет

X min ≠ 0,3

X min = 0,35

Находим минимальный допускаемый зазор:

[Smin]= 2 [hmin]/1 - Xmin = 2 *16,8 *104 /1 - 0,35 = 52 мкм

По значениям Ah = 0,216 и I / d = 0,4 находим максимальный эксцентриситет X max = 0,78 (рис. 1)

Определяем максимальный допускаемый зазор

[Smin]= 2 [hmin]/1 - X mах = 2 *16,8 *104 /1 - 0,78= 152 мкм

0пределяем минимальный и максимальный зазоры:

S min= [Smin]=52 мкм

S max = [S max] - 8 (Rad + RaD) = 152-8 (0,8 + 0.8) = 139 МКМ

При выборе посадки используем условие, что средний зазор Sc посадки примерно равен оптимальному S опт.

Sопт= (2 [hmin]/1 - X mах)(Аопт/Аh) = (2 -16,8. 104 )0.235 / (1 - 0,55) 0,216= 81 мкм

Значение Аопт = 0,235, (найден из графика на рисунке 1) Хопт = 0,55

Используя таблицу определили, что условиям подбора посадки соответствует предпочтительная посадка в системе отверстия:

n60

Средний зазор Sс= 136+60/2=98 мкм ≈ Sотп

Боковой зазор в= Sс/2=98/2=49 мкм

таблица 2.

|

Расчетные зазоры |

Действительные измерения |

|||||

|

S опт. расч. мкм. |

Sc станд. мкм |

в, мш |

е, мкм |

S, мкм |

в, мкм |

е, мкм |

|

81 |

98 |

49 |

50 |

170 |

40 |

360 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.