Введение

Автоматизация: от простого к сложному

Распределённые системы управления (системы телемеханики), уже довольно давно и прочно вошли в повседневную жизнь предприятий. Однако мир развивается, и жизнь ежегодно преподносит нам всё новые и новые технологии, применение которых открывает новые возможности в построении подобных систем. Уже недостаточно просто опросить объект и показать его состояние диспетчеру, хочется видеть состояние предприятия и иметь возможность им управлять с любого компьютера сети, из своего кабинета и даже находясь в отпуске, из Интернет-кафе или со своего ноутбука. Кроме того, хочется, чтобы система не была закрытой, а позволяла каждому её пользователю на своём рабочем месте самому определить, как и что будет вычисляться и отображаться в виде отчётов.

Современная система должна быть основана на самых передовых технологиях, лучше решает вопросы межсетевого взаимодействия, обеспечивает гарантированную доставку данных через сети, обладает более развитыми Web-интерфейсами, способна работать с объектами через сети (сотовые коммуникационные системы).

Система, в которой благодаря стандартным и хорошо документированным интерфейсам могут «уживаться» не только контроллеры разных производителей, но и программное обеспечение верхнего уровня от разных производителей. Главная особенность такой системы заключается в том, что наряду с традиционными средствами связи по проводам и радиоканалу она способна использовать самые передовые технологии связи с объектом, базирующиеся на применении Интернет-протокола GPRS для сотовых сетей. На фоне бурно развивающейся отрасли сотовой связи это открывает поистине огромные возможности. В результате система не ограничивается только доставкой данных до компьютера диспетчера и рабочих мест управляющего персонала — она позволяет вынести информацию в безграничные просторы Интернет, естественно, заботясь при этом о безопасности и конфиденциальности предоставляемой информации.

Ни одно достаточно крупное современное предприятие уже не может обходиться без систем автоматизации и систем документооборота. Однако для работы информационных систем уровня АСУП (автоматизированная система управления предприятием) необходимо постоянно или периодически передавать им данные о работе производства. Зачастую эти данные вносятся вручную или загружаются в базы данных предприятия 1-4 раза в сутки (начало суток, конец смены и т.п.). Современная система позволяет в реальном времени пополнять информационные системы предприятия текущими данными, обеспечивая специалистов предприятия оперативной информацией о состоянии производства.

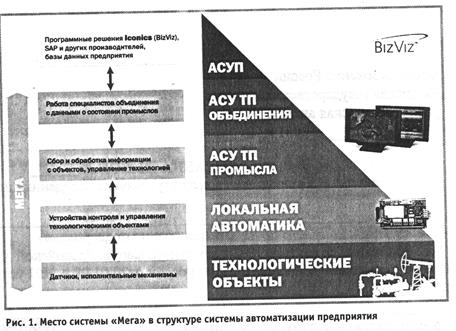

Кратко рассмотрим многоуровневую структуру, присущую нефтедобывающему предприятию. «Корнями» нефтедобывающего предприятия, безусловно, являются технологические объекты и их локальная автоматика. Следующий уровень — это уровень промысла, на котором осуществляются контроль и управление объектами и технологическими процессами (уровень АСУ ТП). Далее идут системы уровня АСУП. Как видно из рис. 1, система работает на четырёх нижних уровнях автоматизации производства. Для систем уровня АСУП является поставщиком данных реального времени о фактической работе промысла (размеры добычи, объём закачанной жидкости и т.п.).

Система предусматривает возможность как горизонтальной интеграции с АСУ ТП, так и вертикальной интеграции с АСУП.

Горизонтальная интеграция предполагает объединение между собой посредством стандартных интерфейсов систем автоматизации технологических и производственных процессов, а также систем цехового уровня в единую информационную сеть. Это обеспечивает необходимый обмен данными в реальном масштабе времени между всеми подразделениями основного и вспомогательного производства. Используемые для такого обмена технологии позволяют избежать проблем междоменного доступа.

Вертикальная интеграция организует потоки данных реального времени от нижнего уровня (датчиков и контроллеров технологического оборудования) во внутренние и внешние компьютерные сети предприятия и через них (посредством серверов обработки и фильтрации данных) в административные системы управления. Данная задача решается путем объединения промышленных и административных сетей. Основная цель вертикальной интеграции — устранение препятствии на пути информационных потоков между уровнями АСУП и АСУ ТП для достижения оперативности обмена данными.

Рассмотрим работу системы на каждом уровне автоматизации, начиная с самого нижнего.

В непосредственной близости от технологического объекта устанавливается станция управления, включающая в себя шкаф, контроллер, пускатели и т.п. Шкаф станции управления обеспечивает антивандальную защиту оборудования автоматики скважины, а также содержит внешний разъем тангенты голосовой оперативной связи с диспетчером. Контроллер обеспечивает необходимое управление объектом и защиту технологического и электрооборудования от аварийных режимов работы независимо от наличия в данный момент связи с диспетчерским пунктом промысла. Помимо этого, контроллер берет на себя охранные функции по защите от несанкционированного доступа непосредственно в станцию управления, а также в прилегающие помещения. Датчики снабжают контроллер информацией о текущем состоянии объекта (давление, температура, сигналы тока и напряжения, сигналы нагрузки и положения).

Рассмотрим, из каких основных программных компонентов состоит система, автоматизирующая работу промысла, и как они распределены между центральным информационным узлом промысла, автоматизированными рабочими местами (АРМ) специалистов и диспетчера.

Прежде всего отметим, что для построения систем верхнего уровня используется как универсальный компонент-«трансформер», который в зависимости от заданных настроек может выполнять роль центрального информационного узла промысла, информационного узла диспетчерской поддержания пластового давления (ППД), рабочего места начальника ППД, технолога, геолога. Имеющиеся в системе средства администрирования и настройки этого компонента-«трансформера» позволяют удаленно сформировать структуру информационных узлов и рабочих мест специалистов в рамках сети промысла В зависимости от возложенных на узел функций он может в качестве базы данных для хранения архивов и настроек использовать как базу на основе SQL-сервера (например, информационный узел промысла), так и Access-базу.

Центральный информационный узел промысла (центральный, потому что узлов может быть несколько) берет на себя целый ряд необходимых для автоматизации промысла функций:

• опрос всех контролируемых объектов,

• ведение архивов технологических параметров работы объектов,

• формирование новых данных на основе первичной информации, полученной от станций управления (например, определение дебита по динамограмме, суточных показателей работы объекта, совокупного добытого продукта),

• выявление аварийных и предаварийных ситуаций на промысле,

• генерация аварийных и текущих сообщений диспетчеру,

• автоматическое управление объектами промысла и промыслом в целом и т.п.

Система обеспечивает гарантированный опрос по протоколу РТМ. Гибкая модель опроса позволяет добиться своевременного и прогнозируемого получения данных с контроллеров. При этом контроллеры — это не единственный источник данных, с которым работает информационный узел промысла.

Узел способен получать информацию из баз данных предприятия, а также с любых ОРС-серверов в сети предприятия. Для промысла это означает, что система может учитывать в своей работе не только данные, поступающие непосредственно с контроллера, но и данные, введённые технологом или начальником в какую-нибудь промысловую базу данных, а также данные, формируемые системами сторонних производителей. Например, в зависимости от уровней жидкости в ёмкостях ДНС, значения которых поступают из системы автоматики ДНС, сервер может автоматически отключить ряд скважин, перечень которых был задан технологом в его базе данных, чтобы предотвратить переполнение ёмкостей на ДНС.

Информационный узел промысла также оснащён возможностями динамического представления данных в виде HTML-страниц и является полноценным Web-сервером с системой авторизации. Наличие у него Web-интерфейса позволяет любому специалисту или начальнику промысла, обладающему соответствующими правами доступа, просмотреть через Интернет текущее состояние промысла в целом или отдельного объекта.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.