В связи с этим и возникает задача поддержания температуры полосы у2на выходе из стана в заданных пределах.

Остывание полосы малой толщины, прокатанной из тяжеловесных слябов, обусловлено большим временем ее прокатки и большой площадью, через которую теряется тепло. Охлаждение полосы происходит за счет излучения тепла с поверхности передачи тепла валкам во время прокатки.

Из уравнения теплового баланса видно, что чем выше скорость прокатки, тем меньше падение температуры из-за потери тепла вследствие излучения с поверхности и контакта с валками. Кроме того, с увеличением скорости прокатки повышается количество тепла, выделяющегося в зоне валков и связанного с работой по преодолению сопротивления деформации металла. Следовательно, при достаточно высоких скоростях прокатки повышение количества выделяющегося при деформации тепла может компенсировать потери тепла на излучение и при контакте с валиками.

Существенное влияние на качество проката оказывают изменение входной толщины сляба x1и изменение механических свойств металла в процессе прокатки, которые проявляются в изменении давления на валки при повышении толщины сляба.

Скомпенсировать действие возмущений можно, изменив величину зазора между валками у3 с помощью нажимного устройства, на которое подается соответствующее управляющее воздействие U2, и изменив скорость вращения валков U1.

Аварийные ситуации возникают при нарушении ограничений на параметры технологического процесса, в частности при нарушении ограничения на зазор между валками, а именно, при y3<y3maxпроизойдет аварийный останов стана.

В момент захвата металла валки действуют на него с силой, под действием которой возникает сила трения. Сила трения разлагается на втягивающую и отталкивающую составляющие. Для осуществления захвата необходимо, чтобы втягивающая сила была больше отталкивающей. При y3>y3maxэто условие нарушается, и металл не будет захватываться валками.

(значения величин, полученные в ходе эксперимента, можно посмотреть в файле Prokat.xls)

Исследование АСУ на стационарность

АСУ в начале эксперимента:

|

АСУ в конце эксперимента:

|

Влияние изменения величины ![]() на

ТОУ:

на

ТОУ:

Влияние фактора ![]() на ТОУ:

на ТОУ:

Влияние фактора ![]() (толщины

сляба) на ТОУ:

(толщины

сляба) на ТОУ:

Влияние фактора ![]() (температуры

сляба) на ТОУ:

(температуры

сляба) на ТОУ:

Автоматизированное управление (управление в режиме советчика оператора).

ТЭП 1 [Расчет среднего значения]

ТЭП 1 [Расчет среднего значения]

по ![]() (температура

проката): 6.0008;

(температура

проката): 6.0008;

ТЭП 2 [Расчет среднего значения и дисперсии]

по ![]() (температура

проката): 0.06846.

(температура

проката): 0.06846.

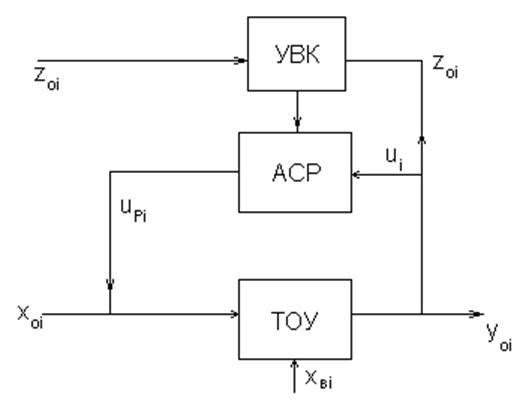

Упрощенная схема:

Автоматизированное управление (управление с помощью программируемых микроконтроллеров).

ТЭП 1 [Расчет среднего значения]

по ![]() (температура

проката): 6.0328;

(температура

проката): 6.0328;

ТЭП 2 [Расчет среднего значения и дисперсии]

по ![]() (температура

проката): 0.578469.

(температура

проката): 0.578469.

Упрощенная схема:

ЧИСЛО НЕЗАВИСИМЫХ ПЕРЕМЕННЫХ K = 4

OБЪEM ВЫБОРКИ N = 20

ИСХОДНЫЕ ДАННЫЕ: X1,X2,Y1

ТАБЛИЧНОЕ ЗНАЧЕНИЕ Т-КРИТЕРИЯ TKR = 2.093

ТАБЛИЦА HOMEPOB ИССЛЕДУЕМЫХ ФУНКЦИЙ

1 I 1

2 I 2

3 I 3

4 I 4

ДИСПЕРСИЯ Y = 0.498846E+00

ПАРАМЕТРЫ СТАНДАРТИЗАЦИИ XM И SX

1 .12000E+01 .59585E+00

2 .40800E+01 .10575E+01

3 .41200E+01 .11434E+01

4 .28280E+01 .84316E+00

ЭЛЕМЕНТЫ КОРРЕЛЯЦИОННОЙ МАТРИЦЫ

.100E+01

.780E-01 .100E+01

-.149E+00 .983E-01 .100E+01

-.375E-01 -.117E-01 -.114E-01 .100E+01

ЧИСЛО ОБУСЛОВЛЕННОСТИ МАТРИЦЫ V = .103597E+01

! ФУНКЦИИ,ВКЛЮЧЕННЫЕ В РЕГРЕС- ! ЗНАЧ.ПАРАМЕТРА ! ЗНАЧ. !

! СИОННОЕ УРАВНЕНИЕ ! РЕГРЕССИИ ! T-КРИТЕРИЯ !

! ! ! !

! 1 ! .3940685E+00 ! 19.543 !

! 2 ! .3393041E+00 ! 16.948 !

! 3 ! .8344005E+00 ! 41.331 !

! 4 ! .2507350E+00 ! 12.630 !

ОСТАТОЧНАЯ ДИСПЕРСИЯ = 0.372876E-02

ОСТАТОЧНАЯ СУММА КВАДРАТОВ = 0.59660E-01

ОТНОШЕНИЕ ДИСПЕРСИЙ F = 0.00747

КОЭФФИЦИЕНТ МНОЖЕСТВЕННОЙ КОРРЕЛЯЦИИ = 0.997

GAMMA = 11.57

КОЭФФИЦИЕНТЫ МОДЕЛИ В НАТУРАЛЬНОМ МАСШТАБЕ

B(1)= .467113E+00 B(2)= .226616E+00 B(3)= .515434E+00 B(4)= .210033E+00

B(5)= .219331E+01

----------------------------------------------------------

ДИСПЕРСИОННАЯ МАТРИЦА ПЛАНА

.153E+00

-.805E-02 .480E-01

.127E-01 -.498E-02 .417E-01

.414E-02 .414E-03 .906E-03 .742E-01

-.215E+00 -.167E+00 -.169E+00 -.220E+00 .231E+01

КОBАРИЦИОННАЯ МАТРИЦА КОЭФФИЦИЕНТОВ

.571E-03

-.300E-04 .179E-03

.473E-04 -.186E-04 .156E-03

.154E-04 .154E-05 .338E-05 .277E-03

-.802E-03 -.621E-03 -.631E-03 -.821E-03 .861E-02

ОЦЕНКИ КОЭФФИЦИЕНТОВ .46711 .22662 .51543 .21003 2.1933

Автокорреляционная функция имеет следующий вид:

![]()

D: {  }

}

Результат:

Точка 1: x1 = 3.000;

x2 = 0.5;

u1 = 3.5;

u2 = 2.297;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.