,

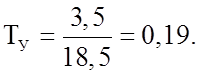

,

где Т – полная трудоёмкость изготовления магнитопровода, нормо-час;

Р2 – мощность двигателя, кВт;

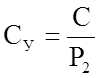

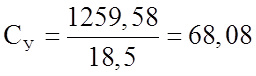

Удельная себестоимость, руб/кВт,

где С – полная технологическая себестоимость изготовления магнитопровода, руб,

С = Зм + Зо + Зд + Осн + Рэкс + Рц,

Зм – затраты на комплектующие изделия, руб.,

Зо – основная заработная плата производственных рабочих, руб.,

Зо= Зт·(1 + Кп),

Зт – тарифная ставка, руб.,

Кп – коэффициент премирования, о.е.,

Зо = 80·(1 + 0,2) = 96,

Зд – дополнительная заработная плата, руб.,

Зд = 0,1·Зо,

Зд = 0,1·96 = 9,6,

Осн – отчисления на социальные нужды, руб.,

Осн = 0,39·(Зд + Зо),

Осн = 0,39·(9,6 + 96) = 41,18,

Рэкс – расходы на эксплуатацию машин и оборудования, руб.,

Рэкс = 3·Зо,

Рэкс = 3·96 = 288,

Рц – цеховые расходы, руб.,

Рц = 1,3·Зо,

Рц = 1,3·96 = 124,8,

С = 600 + 96 + 9,6 + 41,18 + 288 + 124,8 = 1259,58;

.

.

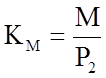

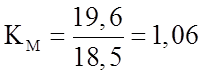

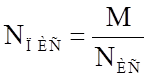

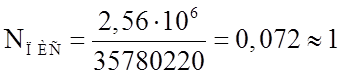

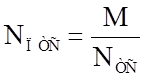

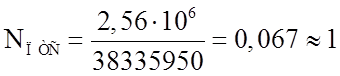

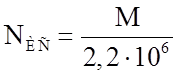

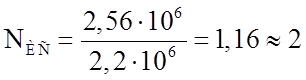

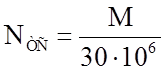

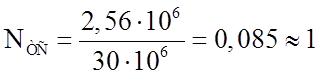

Коэффициент удельной материалоёмкости, кг/кВт,

,

,

где М – масса ротора, кг;

.

.

4 Разработка технологического процесса изготовления ротора

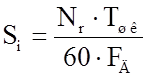

Число единиц оборудования определяется из количества оборудования, необходимого для выполнения отдельных операций, шт,

S = SSi,

где Si – количество единиц оборудования, необходимого для выполнения одной операции,

![]()

,

,

Nr – годовой выпуск продукции,

Tшк – штучно-калькуляционная норма времени на операцию, мин,

Tшк= Tшт+ Tпз/П,

Tшт – норма штучного времени на операцию, мин,

Tшт=(Tо+ Tв)(1 + (a + b + g)/100),

Tо – основное технологическое время, мин,

Tв – вспомогательное время, мин,

a – число процентов от оперативного времени, выражающее время на техническое обслуживание рабочего места,

b – число процентов от оперативного времени, выражающее время для организационного обслуживания рабочего места,

g – число процентов от оперативного времени, выражающее время на физические потребности,

Tпз – подготовительно-заключительное время на всю партию, шт.,

П – количество деталей в партии,

FД – действительный годовой фонд времени, час.

Результаты расчетов сведены в таблицу 4 по каждой операции.

Коэффициент загрузки станков,

Кз=Sр/Sпр,

где Sпр – принятое количество станков.

Таблица 4 – Расчет количества оборудования и штучно-калькуляционной нормы времени на операцию.

|

Наименование операции |

Оборудование |

Количество станков |

Тшк |

Кз |

|

|

расчет |

принято |

||||

|

Штамповка |

Листоштамповочная установка |

0,96 |

1 |

22,5 |

0,96 |

|

Термообработка |

Рольгановая печь |

0,91 |

1 |

21,3 |

0,91 |

|

Ориентировка |

Приспособление |

0,45 |

1 |

10,6 |

0,45 |

|

Заливка |

Установка для заливки |

0,95 |

1 |

22,1 |

0,95 |

|

Запрессовка |

Гидравлический пресс |

0,80 |

1 |

18,9 |

0,80 |

|

Обтачивание |

Токарный полуавтомат |

0,86 |

1 |

20,1 |

0,86 |

|

Балансировка |

Балансировочный станок |

0,98 |

1 |

23 |

0,98 |

|

Контроль |

Стол контрольный |

0,79 |

1 |

18,5 |

0,79 |

|

Всего |

— |

6,7 |

8 |

157 |

0,84 |

По результатам расчетов заполняются маршрутные и операционные карты.

5 Расчёт грузопотоков цеха

Грузовой поток, входящий в цех, кг,

![]() ,

,

где mч – черновая масса детали, кг.

Грузовой поток, выходящий из цеха, кг,

![]() ,

,

где mВ – чистовая масса детали вала, кг.

Стружка, кг,

![]() .

.

Расчет грузопотоков приведен в таблице 5.

Таблица 5 – Расчет грузопотоков

|

Операция |

Входной грузопоток, кг |

Выходной грузопоток, кг |

Грузопоток стружки, кг |

|

Штамповка |

174000 |

130000 |

44000 |

|

Термообработка |

130000 |

130000 |

0 |

|

Ориентировка |

130000 |

130000 |

0 |

|

Заливка |

146000 |

146000 |

0 |

|

Запрессовка |

196050 |

196050 |

0 |

|

Обтачивание |

196050 |

196000 |

50 |

|

Балансировка |

196000 |

196000 |

0 |

|

Контроль |

196000 |

196000 |

0 |

|

Всего |

1364100 |

1320050 |

44050 |

6 Технико-экономический расчет

Применение более совершенных штампов из твердых сплавов при процессе штамповки позволяет повысить производительность и получить экономические выгоды, связанные с уменьшением числа штампов.

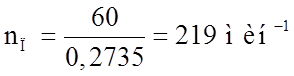

Производительность одного пресса, ходов,

![]() ,

,

где Т – годовой фонд времени работы оборудования при двухсменной работе, мин;

q – коэффициент непрерывности работы оборудования;

i – рядность штамповки;

Ки – коэффициент использования числа ходов ползуна;

nп – число ходов ползуна в минуту,

,

,

V – линейная скорость подачи материала, м/мин,

t – шаг подачи материала, мм,

![]() ,

,

![]() ,

,

;

;

![]() .

.

Производительность одного пресса для штампов из твёрдого сплава, ходов,

![]() ,

,

![]() .

.

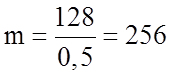

Количество листов в одном пакете

,

,

где L – длина пакета, мм;

.

.

Необходимое на программу количество листов

![]() ,

,

где П – программа выпуска , млн. штук/год;

![]() .

.

Необходимое количество прессов для штампов из инструментальной стали

,

,

.

.

Необходимое количество прессов для штампов из твёрдого сплава

,

,

.

.

Наиболее выгодным с точки зрения использования оборудования является прессы со штампом из твёрдого сплава.

Необходимое количество штампов из инструментальной стали

,

,

.

.

Необходимое количество штампов из твёрдого сплава

,

,

.

.

Сравнительная характеристика применения различных видов стали для штампов приведена в таблице 6.

Таблица 6 – Сравнительная характеристика различных видов стали для штампов

|

Показатели |

Штамп из инструментальной стали |

Штамп из твёрдого сплава |

|

1. Годовой план 2. Тип производства 3. Стоимость штампа 4. Производительность пресса 5. Коэффициент непрерывности работы 6. Количество штампов 7. Количество прессов |

10000 Массовое 10000 руб. 35780220 ударов 0,7 2 1 |

10000 Массовое 19000 руб. 38335950 ударов 0,75 1 1 |

Годовой экономический эффект от внедрения штампа из твердого сплава, руб.,

ЭГ = (З1– З2),

где З1 – затраты на изготовление штампов из инструментальной стали, руб.;

З2 – затраты на изготовление штампов из твердого сплава, руб.;

ЭГ=(20000 – 19000) = 1000.

Использование штампов из твёрдосплавных сталей увеличивает стойкость штампа, сокращает время на переналадку станка. При массовом производстве преимущества штампов из твердого сплава давали бы больший экономический эффект.

Заключение

В ходе курсового проекта спроектирован технологический процесс изготовления короткозамкнутого ротора с алюминиевой обмоткой двигателя 4А160М4У3 для серийного производства при норме выпуска 10000 штук в год.

Штамповка осуществляется штампом из твердого сплава на листоштамповочной установке. Применена термообработка с оксидированием. Заливка осуществляется под низким давлением, что увеличивает процент выхода годного литья и улучшает характеристики электрических машин. Технологический процесс расположен на одной технологической линии. Данный метод изготовления является наиболее экономичным и производительным для серийного изготовления роторов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.