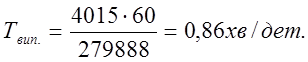

Фд – дійсний річний фонд часу роботи обладнання при двохзміннім режимі роботи.

2.7. Обгрунтування методу одержання заготовки.

В якості заготовки використовуєм поковку, штамповану на горизонтально-ковочній машині (ГКМ) [1,Т.1]. Цей метод дозволяє різко скоротити витрати матеріалу при подальшій механічній обробці. Метод штамповки на горизонтально-ковочній машині використовується для отримання ступінчастих валів, в яких різниця діаметрів ступеней складає більше 15мм. Також при такому способі можна отримувати заготовки з глухим отвором, що полегшує подальшу обробку цього отвору.

В результаті одержання заготовки методом штампування точність відповідає орієнтовно 12 – 16 квалітету, після піддання заготовки подальшій механічній обробці буде досягнуто потрібної точності та шорсткості.

2.8. розробка плану механічної обробки.

Визначаємо число переходів для забеспечення заданої точності та шорсткості поверхней деталі.

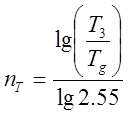

Число переходів, потрібних для досягнення заданої точності, визначаємо по формулі:

,

де Т3, Тg - допуски розміру заготовки та деталі

відповідно.

,

де Т3, Тg - допуски розміру заготовки та деталі

відповідно.

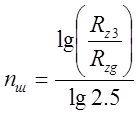

Число переходів для забеспечення заданої шорсткості поверхні визначаємо по формулі:

![]()

,

де Rz3 і Rzg – шорсткість заготовки та деталі відповідно.

,

де Rz3 і Rzg – шорсткість заготовки та деталі відповідно.

Поверхні 28, 29, 30 розточуються після свердлення. Поверхню 30 отримуемо одноразовим свердленням, поверхню 29 – дальшим розсвердлюванням, 28 – розсвердлюванням на діаметр.

Проточка 17 і канавка під вихід шліфувального круга 13 отримують одноразовим проходом. Поверхню 4 отримують за один прохід.

Розраховане число проходів заносимо в Табл.1а.

2.9. Розрахунок припусків на механічну обробку і визначення операційних розмірів.

Розрахунок припусків на циліндричні поверхні будемо вести розрахунково–аналітичним методом для поверхней 3,14,18,28 і нормативним методом для поверхні 15.

При розрахунково-аналітичному методі визначаємо мінімальний припуск 2Zmin по формулі [1, т.1]:

![]() , де

, де

RZi-1 – висота нерівностей профіля на попередньому переході;

Hi-1 –глибина дедефектного поверхневого шару на попередньому переході;

DSI-1 – сумарне відхилення розташування поверхонь;

eI – похибка установки заготовки на виконуємому переході.

![]() , де

, де

DSК – загальне відхилення осі від прямолінійності;

DЦ – зміщення осі заготовки в результаті похибки центрування.

Результати розрахунків заносимо до Табл.2а.

При нормативному методі з таблиць вибираємо номінальний припуск 2Zном. Результати розрахунків заносимо в Табл.3а.

2.10. Розрахунок лінійних розмірів.

Знаходимо Zmin p по формулі:

![]() [1, т.1,

стр. 175]

[1, т.1,

стр. 175]

Результати розрахунку заносимо в Табл.4а.

Потім по маршруту обробки складаємо розмірні ланцюги (мал.1), розв’язуючи які, знаходимо припуски.

Розрахунки заносимо в Табл.5а.

|

Маршрут обробки елементар-них поверхонь

|

Допуск на розмір, мм |

Прийня-тий припуск 2Zном, мм

|

Розра-хун-ковий розмір мм |

Прийняті розміри, мм |

Прийняті припуски, мм |

Технологічні розміри, мм |

||||

|

Dmax |

Dmin |

2Zmax |

2Zmin |

|||||||

|

Поверхня

15 Ø |

||||||||||

|

Тшамповка |

+1,2 -0,6 |

- |

21,45 |

22,65 |

20,85 |

- |

- |

|

||

|

Чорнове точіння |

0,33 |

1,7 |

19,75 |

19,75 |

19,42 |

3,23 |

1,1 |

|

||

|

Чистове точіння |

0,13 |

0,7 |

19,05 |

19,05 |

18,92 |

0,83 |

0,37 |

|

||

|

Попереднє шліфування |

0,052 |

0,5 |

18,55 |

18,55 |

18,498 |

0,552 |

0,37 |

|

||

|

Маршрут обробки |

Елементи припуску, мкм |

Розрахунковий припуск 2ZminP, мкм |

|||||||

|

RZ |

H |

Δ |

ε |

||||||

|

Поверхня

2 ( |

|||||||||

|

Штампова |

80 |

150 |

95 |

- |

|||||

|

Однократне точіння |

40 |

50 |

20 |

50 |

375,0 |

||||

|

Поверхня 21 ( |

|||||||||

|

Точіння |

25 |

50 |

10 |

50 |

|||||

|

Шліфування |

10 |

15 |

5 |

20 |

105 |

||||

|

Поверхня 20 ( |

|||||||||

|

Чорнове точіння |

60 |

50 |

25 |

50 |

|||||

|

Чистове точіння |

25 |

40 |

10 |

30 |

165 |

||||

|

Шліфування |

10 |

15 |

5 |

20 |

95 |

||||

|

Поверхня 16 ( |

|||||||||

|

Точіння |

25 |

40 |

40 |

50 |

|||||

|

Шліфування |

10 |

15 |

5 |

30 |

95 |

||||

|

Поверхня 27 ( |

|||||||||

|

Штампова |

80 |

150 |

95 |

- |

|||||

|

Точіння |

40 |

50 |

20 |

50 |

375 |

||||

Н![]()

![]() 1

1

![]() А1

А1 ![]()

![]() Z4 Н2

Z4 Н2

Z2 Z3

Z1 ![]()

![]()

![]()

![]() Z5

Z5

![]()

![]() Z6

Z6

|

|||||||||

![]()

![]()

![]() Н3

Н3

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.