D max = D + ES = 48 +0,025 = 48,025 мм;

D min = D + EI = 48 мм

предельные размеры отверстия:

d max = d + es = 48 + (-0,025) = 47,975 мм;

d min = d + ei = 48 + (-0,05) = 47,95 мм

допуск размера отверстия:

TD = D max – D min = ES – EI = 48,025 – 48 = 0,025 мм

допуск размера вала:

Td = d max – d min = es – ei = 47,975 – 47,95 =0,025 мм

3. Определить значения допусков и отклонений середин полей допусков на изготовление рабочих калибров для контроля отверстия и вала, а так же допускаемый выход размера изношенного калибра за границу поля допуска контролируемого изделия.

Из таблицы выписываем допуски и предельные отклонения калибров и контркалибров.

Для Æ 48 мм: z = z1 = 6 мкм; H = 4 мкм; H1 = 7 мкм; у = у1 = 5 мкм; Hp = Hs = 2,5 мкм;

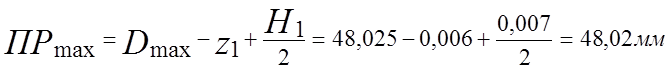

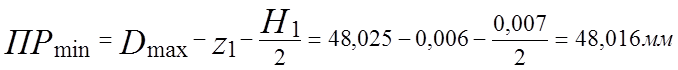

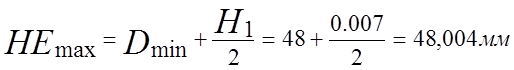

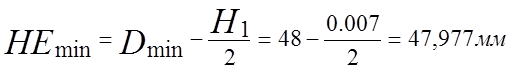

5. Рассчитать значения предельных размеров проходных и не проходных калибров для контроля отверстия и вала.

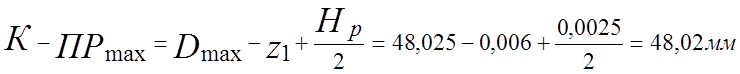

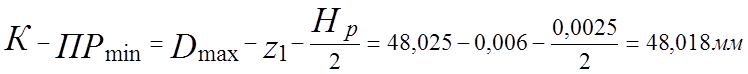

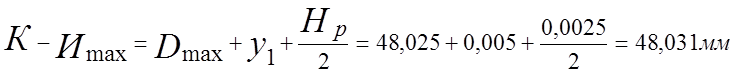

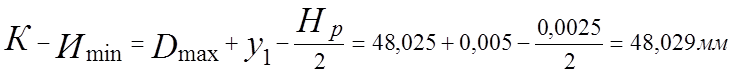

Определяем размеры калибров и контркалибров. Калибры (скобы):

![]()

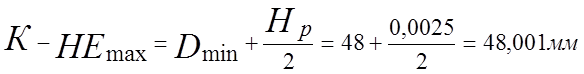

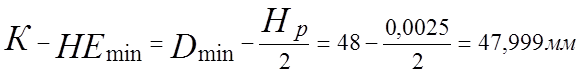

6. Записать значения исполнительных размеров предельных гладких калибров для контроля отверстия и вала.

Исполнительные размеры калибров (скоб):

ПР = 48,018+0,007; ПРизн = 48,03; НЕ = 47,977+0,007

Контркалибры к скобам:

Исполнительные размеры калибров:

К – ПР = 48,02- 0,003 ; К – И = 48,031- 0,003; К – НЕ = 48,001- 0,003

Контркалибр К – И проверяет допустимую величину износа рабочей проходной скобы.

4. Выполнить схему расположения полей допусков контролируемой детали и соответствующих рабочих калибров для ее контроля.

Задача № 6.

Рассчитать и подобрать посадки для соединения внутреннего кольца подшипника с валом и наружного кольца с корпусом редуктора, считая нагружение внутренних колец циркуляционным, а наружных колец – местным. Поля допусков колец – 520 – 71 для средних диаметров dm и Dm.

Требуется:

1. Определить номинальный диаметр вала под подшипники.

2. Выбрать подшипники средней серии по ГОСТ 8338 – 82 и выписать значения их размеров (d, D, B, r).

3. Рассчитать интенсивность радиальной нагрузки на посадочной поверхности.

4. Выбрать по ГОСТ 3325 – 85 поле допуска вала под внутреннее кольцо подшипника и поле допуска отверстия корпуса под наружное кольцо подшипника.

5. Определить предельные отклонения присоединительных размеров: подшипника по ГОСТ 520 – 71; вала и отверстия корпуса по ГОСТ 25347 – 82.

6. Рассчитать предельные значения натягов в соединении внутреннего кольца подшипника с валом и зазоров в соединении наружного кольца с корпусом.

7. Построить схемы расположения полей допусков для соединений внутреннего кольца с валом и наружного кольца с корпусом.

Исходные данные:

|

Передаваемый крутящий момент Т, Н × м |

400 |

|

Наибольшая реакция опоры Fr, кН |

7,1 |

Решение.

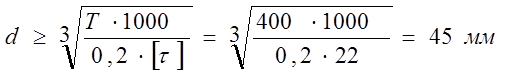

1.Определить номинальный диаметр вала под подшипники по формуле (9. стр. 25)

![]()

где Т – крутящий момент

[t] – допускаемое напряжение [МПа], ([t] = 20 …25МПа)

Полученное расчетное значение d следует согласовать с ГОСТ 6636 – 69 (4. стр. 25)

2. Выбрать подшипники средней серии по ГОСТ 8338 – 82 (3. стр. 26) и выписать значения их размеров (d, D, B, r).

Основные параметры подшипников качения

|

№ подшипника |

Размеры подшипника, мм |

|||

|

d |

D |

B |

r |

|

|

309 |

45 |

100 |

25 |

2,5 |

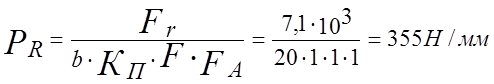

3. Рассчитать интенсивность радиальной нагрузки на посадочной поверхности.

Интенсивность нагрузки подсчитывается по формуле

где Fr = 7,1 кН радиальная нагрузка на опору;

b = B – 2r = ![]() мм рабочая ширина посадочного

места;

мм рабочая ширина посадочного

места;

КП = 1 – динамический коэффициент посадки. (Характер нагрузки с умеренными толчками и вибрацией, перегрузка до 150%)

F – коэффициент учитывающий степень ослабления посадочного натяга при полном вале или тонкостенном корпусе. (при сплошном вале F = 1)

FА – коэффициент неравномерности распределения радиальной нагрузки Fr между рядами роликов в двух рядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки А на опору. (для радиальных подшипников FА=1)

4. Выбрать по ГОСТ 3325 – 85 поле допуска вала под внутреннее кольцо подшипника и поле допуска отверстия корпуса под наружное кольцо подшипника.

Выбор полей допусков для посадок подшипников зависит от типа, размера и класса точности подшипника, от величины, направления и характера нагружения подшипника и других условий эксплуатации.

k6 – поле допуска вала под отверстие внутреннего кольца подшипника при циркуляционном нагружении колец подшипника

K7 – поле допуска отверстия корпуса под наружное кольцо подшипника при местном нагружении колец подшипника.

5. Определяем предельные отклонения присоединительных размеров:

а) подшипника по ГОСТ 520 – 71;

- посадки подшипника качения класса точности 0 на вал

верхнее отклонение вала es = 0 мкм

нижнее отклонение вала ei = -15 мкм

- посадки подшипника качения класса точности 0 в корпус

верхнее отклонение отверстия ES =-10 мкм

нижнее отклонение отверстия EI = 0 мкм

б) вала и отверстия корпуса по ГОСТ 25347 – 82 для класса точности 0:

верхнее отклонение вала es = 18 мкм

нижнее отклонение вала ei = 2 мкм

верхнее отклонение отверстия ES = 10 мкм

нижнее отклонение отверстия EI = - 25 мкм

6. Рассчитать предельные значения натягов в соединении внутреннего кольца подшипника с валом и зазоров в соединении наружного кольца с корпусом.

NMAX = es – EI = 18 – (-25) = 43 мкм

NMIN = ei – ES = 2 – 10 = - 8 мкм

Nм = 0,5 (N max +N min) = 17,5 мкм

SMAX = ES – ei = - 10 – (-15) = 5 мкм

SMIN = EI – es = 0 мкм

SM = 0,5 (SMAX +SMIN) = 2,5 мкм

7.Построить схемы расположения полей допусков для соединений внутреннего кольца с валом и наружного кольца с корпусом.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.