где FУ - площадь условного прохода пневмопровода, см2;

DV - объем, описываемый рабочим органом механизма при его перемещений на ход SY., см3;

V - начальный объем механизма, см3.

t4 =0,362*10-4*(1,3 - 0.59)*(133.45+78.52/(0.048*0.283))=0.152 с.

2.12 Определяем быстродействие механизма:

t=t1+t2+t3+t4, (2.12.1)

t=0.0029+0.167+0.183+0.153=0,5059с.

3 Выбор механизма и разработка пневматической схемы управления

По заданным и полученным в процессе расчёта данным (перестановочному усилию, давлению питания, условному ходу и времени срабатывания) выбираем механизм, который бы отвечал данным характеристикам. В качестве такого механизма выбираем сверлильно-фрезерный станок, работающий в автоматическом режиме. ИМ, расчёт которого был проведён в данной курсовой работе, представляет собой механизм зажима заготовки сверлильно-фрезерного станка. На рис. 1 представлена пневматическая схема управления узлом зажима заготовки.

Принципиальная схема включает в себя:

-распределитель с электропневматическим управлением (1) - служит для управления всем сверлильно-фрезерным полуавтоматом;

-регулятор высокого давления воздуха (2) с датчиком давления;

-маслораспылитель (3);

-регулятор низкого давления воздуха (4) с датчиком давления;

-распределитель с пневматическим управлением и пружинным возвратом, с задержкой включения (5) – введение в систему подготовки сжатого воздуха, поступающего к распределителю (9), распределителя (5) с дросселем и обратным клапаном (7) и пневматической ёмкостью (6) даёт возможность получить последовательное снабжение сжатым воздухом вначале логической части системы управления сверлильно-фрезерным станком, а по истечении 4.5 с и силовой части исполнительных механизмов;

-пневматическую ёмкость (6);

-дроссель и обратный клапан (7);

-усилитель (8). Логическая часть системы управления выполнена на элементах струйной техники, работающих на давлении питания 00.2 МПа, а исполнительный элемент работает на высоком давлении, по этому в системе и предусмотрен усилитель;

-пневмораспределитель с пневматическим управлением (9) – для управления работой цилиндра зажима заготовки;

-дроссель и обратный клапан (10) – для настройки на заданную скорость перемещения исполнительного механизма

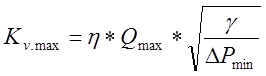

4.1 Определение максимальной расчетной пропускной способности ИУ (Кv max ,м3/ч)

(4.1.1)

(4.1.1)

где Qmax - максимальный расход, м3/ч;

h - коэффициент запаса;

g - плотность жидкости, гс/см2;

DРмин – перепад давления на ИУ при максимальном расходе, кгс/см2.

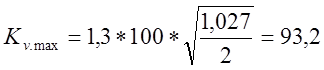

В соответствии с рассчитанным значением Кv max проводим выбор РО по справочной литературе [11]. Выбираемый стандартный регулирующий орган должен соответствовать условиям:

-Кv y> Кv max (выбираем стандартную пропускную способность (Кv y=100 м3/ч) и диаметр условного прохода (Dу=80 мм) – ГОСТ 9701-79)

-рабочая среда – кислота соляная 5% (на основании литературы [10] материал, соприкасающихся со средой, деталей рекомендуется брать с футеровкой, а конструкция РО, рекомендуемая для данной среды, диафрагмовая);

-рабочая температура среды (t1=00 C).

Данным условиям отвечает клапан регулирующий диафрагмовый футерованный с пневматическим мембранным исполнительным механизмом. Его параметры:

-Кv y=100 м3/ч;

-Dу=80 мм;

-серия (РХ 65317);

-материал корпуса – чугун;

-присоединение – фланцевое.

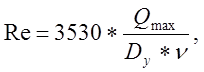

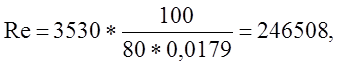

4.2 Проверка влияния вязкости на Кvy:

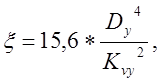

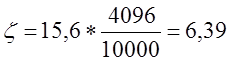

(4.2.1)

(4.2.1)

где Dу - условный проход исполнительного устройства, мм;

n - коэффициент кинематической вязкости, см2/с.

Полученное Re больше 2000, следовательно, коэффициент вязкости не учитывается.

4.3 Проверка возможности возникновения кавитации для выбранного ИУ:

(4.3.1)

(4.3.1)

где Кvy – условная пропускная способность ИУ, м3/ч.

Определение коэффициента кавитации (Кс):

По таблице 8, литературы [10], определяем численное значение критического числа кавитации в (графа 4) зависимости от z,когда через исполнительное устройство проходит 5% соляная кислота (Кс.макс.=0,64).

4.4 Определение перепада давления на ИУ, при котором возникает кавитация:

![]() кгс/см2 (4.4.1)

кгс/см2 (4.4.1)

где Р1 – абсолютное давление среды при максимальном расходе до ИУ,кгс/см2;

Рп – абсолютное давление насыщенных паров жидкости, кгс/см2. Определяется по графику (рисунок 1 [10] ) в зависимости от температуры (Рп=0,01 кгс/см2)

![]()

4.5

Проверка возможности пропуска максимального расхода среды при выбранной

величине ![]() :

:

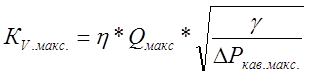

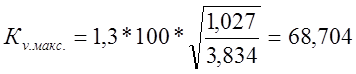

(4.5.1)

(4.5.1)

м3/ч

м3/ч

При

данном ![]() выполняется условие: Кv.макс.<Кv.у.

выполняется условие: Кv.макс.<Кv.у.

1. Иткина Д.М. Исполнительные устройства систем управления в химической и нефтехимической промышленности. М.: Химия, 1984. - 232 с., ил.

2. Емельянов А.И., Емельянов В.А. Исполнительные устройства промышленных регуляторов. М.: Машиностроение, 1975. – 224 с., ил.

3. Преображенский Л.Н. Выбор исполнительных устройств для целлюлозно-бумажной промышленности. М.: Лесная промышленность, 1977. - 104 с.

4. Патрикеев В.Г., Сербулов Ю.С. Специальные исполнительные устройства химической промышленности. Учебное пособие. Воронеж: Издательство ВГУ, 1982. - 252 с.

5. Промышленные приборы и средства автоматизации: Справочник / Под общ. ред. Черенкова В.В. Л.: Машиностроение . 1987. - 847 с.

6. Бавельский М..Д., Девятов С.И. Справочник по пневмоприводу и пневмоавтоматике деревообрабатывающего оборудования. - 2-е изд. перераб. и доп. М.: Лесная промышленность. 1983. - 168 с.

7. Анурьев В. И. Справочник конструктора-машиностроителя: в 3-х т. Т.3. – 5-е изд., перераб. и доп. –М.: Машиностроение, 1980. – 557 с.

8. Пневматические устройства и системы в машиностроении: Справочник / Под общ ред. Герц Е.В. М.: Машиностроение, 1981. - 408 с.

9. Стандарт предприятия СТП 17 – 98. Требования к оформлению текстовых документов. Секция курсового и дипломного проектирования методического совета СибГТУ, 1998 г.

10. Справочно-методические указания к курсовому проектированию.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.