Министерство образования РФ

Кафедра автоматизации технологического процесса

Отчёт по прктике.

Система управления работой электролизёрами «Тролль» и «Алюминий»

Выполнил: студент

группы АТП-99-1

Ципилов Д.М.

Проверил: Салов В.М.

Иркутск 2001г.

1.Введение

Я, студент группы АТП-99-1, проходил практику на иркутском алюминевом заводе, в цехе КИПиА, на участке «Алюминий-1». В ходе практики ознакомился со структурой завода, а так же с особенностями эксплуатации системы управления работой электролизёрами «Тролль» и «Алюминий».

2.Описание элементов системы TROLL

2.1 Блок управления электролизером

Блок управляет процессом электролиза на двух электролизерах. Основные технические характеристики блока приведены в таблице:

|

Количество электролизеров |

2 |

|

Количество аналоговых входов: Базовая система Резерв |

6 6 |

|

Диапазон измерения напряжения электролизера ubx: |

0-100 В |

|

Погрешность измерения ubx: О...ЗВ 3 ...7В 7...100 В |

0.2 % 0.05 % 0.3 % |

|

Количество дискретных входов: Базовая система Используются блоком Резерв |

6 6 4 |

|

Количество силовых выходов: 3 фазы 220 В 1 фаза -24 В 1 фаза ~220В |

16 16 2 |

|

Количество каналов связи |

1 ЛВС ArcNet, 1 поел. (RS232/ RS485) |

|

Рабочее напряжение гальванической развязки |

> 1 500 В |

Размеры блока – 1600х600х500 мм. Основные модули и агрегаты, входящие в блок, представлены ниже:

1. контроллер MicroPC фирмы Octagon Systems, США.

2. Платы TBI – 24 с модулями опторазвязки.

3. Модуль индикации состояния электролизера.

4. Панель индикации и управления на дверце.

5. Магнитные пускатели двигателей анодной рамы.

6. Расцепители двигателей анодной рамы.

7. Магнитные пускатели двигателей кожуха.

8. Расцепители двигателей кожуха.

9. Клеммные колодки коммутации силовых цепей.

10. Сальники вывода внешних цепей.

11. Автоматы внутренних силовых цепей.

12. Автоматы цепей питания 220 и 24 В.

13. Блок датчиков системы термостатирования.

14. Блок ТЭНов и вентиляторов системы термостатирования.

15. Лампы индикации 3-фазного напряжения и аварии.

16. Розетки ~220 В для подключения вспомогательных устройств.

17. Лампа освещения блока.

18. Дверца блока.

Блок управления позволяет:

· Поддерживать межполюсное расстояние;

· Поддерживать концентрацию глинозема (при наличии АПГ);

· Управлять частотой анодных эффектов (при наличии АПГ);

· Сопровождать технологические операции: перестановку штырей, выливку металла, выравнивание и перетяжку;

· Обнаруживать и устранять МГД-неустойчивость (нестабильность);

· Управлять перемещением анодной рамы, кожуха и работой механизмов АПГ в ручном и автоматическом режиме;

· Защищать двигатели ванны от короткого замыкания, перегрузки, самохода и попадания потенциала серии;

· Изменять уставки напряжения, частоты питания и другие, с передней панели БУ и с АРМов оператора и старшего мастера;

· Индицировать до 64-х параметров работы электролизера;

· Производить обмен информации с верхним уровнем системы.

Дополнительно к штатному оборудованию возможна установка датчиков положения анодной рамы. Это оборудование позволяет расширить возможности блоков за счет следующих функций:

• Обнаружение и автоматическое устранение перекоса анодного массива (рамы);

• Задание на выливку по величине перемещения анодного массива

Необходимо отметить ряд характерных особенностей блоков управления системы ТРОЛЛЬ:

В качестве интеллектуальной части блока управления используются полностью IBM-совместимые промышленные контроллеры MicroPC. В настоящее время это единственные в мире контроллеры такого класса, имеющие диапазон рабочих температур (–40)-(+80)°С. О качестве и надежности оборудования говорит то, что Octagon Systems - одна из немногих фирм, имеющих сертификат ISO 9002. Средняя наработка на отказ изделий этой компании оценивается величинами от 90000 до 230000 часов.

Модули управления двигателями анодной рамы базируются на контактных магнитных пускателях.

Модуль индикации, установленный в блоке, достаточно разумен, чтобы показывать до 64 параметров работы электролизера, диагностику блока и позволять изменять до 16 уставок. При этом практически любые функции блока (выливка, перетяжка, изменение уставок, отключение АПГ и т. д.), индивидуально и совместно защищены паролем от несанкционированного использования. Возникновение аварийных ситуаций сопровождается не только сообщением на верхний уровень, но и световой индикацией на самом блоке.

При разработке блоков большое внимание было уделено изоляции и удобству обслуживания. Все вводы/выводы в блок имеют 1.5 - 4 кВ оптическую развязку, внутренний монтаж блока выполнен по кабельным каналам, блоки оборудованы освещением и системой термостатирования. Модульный принцип конструкции позволяет производить ремонт и обслуживание не только в корпусе, но и в специально оборудованных помещениях. Замена неисправных модулей занимает секунды и не требует таких трудоемких операций, как пайка.

При проектировании блока и выборе компонентов учтены многие типичные для условий России неисправности. Например, кнопки управления не имеют движущихся частей и следовательно не могут залипнуть, что автоматически устраняют большую часть самоходов на ванне. Разумеется имеется и многоуровневая программная защита от подобных неприятностей.

Программное обеспечение блока, разработанное сотрудниками фирмы “ТоксСофт", использует всю мощь процессора i386, который работает с 1MB оперативной и I.OMB независимой от питания SRAM-памятн. Такой запас вычислительных ресурсов позволяет реализовать технологические, контрольные и сервисные алгоритмы на качественно новом уровне. Информация о любой активности на электролизере как в автоматическом, так и в ручном режиме сохраняется как в самом блоке, так и передается на верхний уровень системы. По объему эта информация сравнима с обрабатываемой специально сконструированными экспериментальными системами.

Контроллер тока и напряжения серии (КТНС)

Контроллер тока и напряжения серии установлен в пристройке корпуса. Конструктивно КТНС представляет шкаф в исполнении IP54, в котором установлен контроллер MicroPC 6050 фирмы Octagon и аналоговые модули ввода. На вводы подаются токовые сигналы с датчиков тока серии и напряжении корпусов. В КТНС установлены две сетевые платы для включения КТНС в технологические сети корпусов.

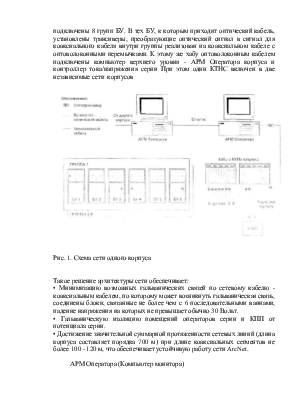

2.2 Технологическая сеть ArcNct

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.