Бесцентровое шлифование отверстий (рис. 8.5, б).Отверстие шлифуется во вращающейся незакрепленной детали. Деталь, предварительно прошлифованная по наружному диаметру, направляется и поддерживается тремя роликами. Ролик 1 большого диаметра является ведущим: он вращает деталь 2 относительно шлифовального круга 3. Верхний ролик 5 прижимает деталь к ведущему ролику 1 и нижнему поддерживающему опорному ролику 4. деталь зажатая между тремя роликами, имеет скорость ведущего ролика. При смене деталей зажимной ролик 5 отходит влево, освобождая деталь. Если диаметр детали меньше 30 мм, то опорный ролик 4 заменяют опорным ножом. Шлифовальный круг осуществляет движение резания и радиальную (поперечную) подачу на двойной ход круга.

Точность обработки при бесцентровом шлифовании по диаметру можно получить 6…7 – го квалитета, а точность на концентричность и параллельность осей внутреннего отверстия и наружной поверхности до 0,003 мм. Этим методом можно шлифовать детали со сквозными и глухими отверстиями диаметром от 10 до 200 мм, при этом достигается высокая точность равностенкости.

Хонингование. Применяется для точной обработки и получения малой шероховатости предварительно развернутых, расточенных или шлифованных сквозных и глухих цилиндрических, конических и ступенчатых отверстий, а также для создания специфического микро профиля обработанной поверхности в виде сетки. Такой профиль необходим для удержания смазки при работе машины на поверхности ее деталей (рис. 8.6).

Обработка осуществляется головкой, несущей по окружности абразивные бруски. Головка (хон) совершает одновременно вращательное (V1=30…60 м/мин), и возвратно – поступательное движение (V2 = 10…15 м/мин), обрабатываемая деталь остается неподвижной (рис.8.6). Бруски в процессе обработки раздвигаются (радиальная подача). Раздвижение абразивных брусков в радиальном направлении осуществляется механическим, гидравлическим или пневматическим устройством. Давление брусков на поверхность детали 0,2…1 МПа.

Схема обработки по сравнению с внутренним шлифованием имеет преимущества: отсутствует упругий отжим инструмента, реже наблюдается вибрация, резание происходит плавно.

При сочетании движений на обрабатываемой поверхности появляется сетка

микроскопических винтовых царапин – следов перемещения абразивных зерен. Угол ![]() пересечения этих следов зависит от

соотношения скоростей (рис 8.6, б).

пересечения этих следов зависит от

соотношения скоростей (рис 8.6, б).

Крайнее нижнее 1 и верхнее 2 положения абразивных брусков устанавливают так, что создается перебег n. Он необходим для того, чтобы образующие отверстия получались прямолинейными даже при неравномерном износе брусков. Совершая вращательное движение, абразивные бруски при каждом двойном ходе начинают резание с новых положений 3 хона с учетом смещения t по углу. Поэтому исключается наложение траектории абразивных зерен.

Абразивные хонинговальные бруски изготавливают из электрокорунда, карбида кремния (карборунда), эльбора (кубического нитрида бора и др.). Алмазные бруски дают лучшие результаты – их стойкость в десятки раз превышает стойкость абразивных инструментов. Для изготовления алмазных брусков применяют зерна в основном синтетических и реже природных алмазов. Количество брусков в коне кратно (3;6;9;12.) в зависимости от d обработки.

Процесс хонингования осуществляется с обязательным применением жидкости, выполняющей охлаждение, смазывающее и вымывающее действия. При обработке чугуна используют керосин, а для стали – смесь веретенного масла (25%) и керосина (75%).

Значение припуска на хонингование для отверстий диаметром 25…500 мм составляет 0,02…0,2 мм для чугунных деталей и 0,01…0,08 мм – для стальных.

Хонингование производится на специальных станках: вертикальных и горизонтальных, одно и многошпиндельных.

В процессе хонингования устраняются овальность, конусность, бочкообразность и другие погрешности формы, обеспечивается точность отверстия 6…7 – го квалитета, шероховатость Ra = 0,32…0,04.

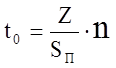

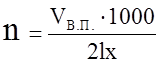

Основное время (в мин) для хонинг – процесса определяется по формулам:

;

(8.4)

;

(8.4)

;

(8.5)

;

(8.5)

lx = l + 2lп – lбр ; (8.6)

где Z – припуск на сторону, мм ;

Sп – радиальная подача на один двойной ход хонинговальной головки, мм;

Vв.п. – скорость возвратно – поступательного движения, м/мин (Vв.п. = 12…15 м/мин);

lx – ход хонинговальной головки, мм ;

l – длина обрабатываемого отверстия, мм ;

lп – перебег головки, мм (lп = 12…25 мм) ;

lбр – длина абразивного бруска, мм.

Притирка (доводка) отверстий. Используется как отдельная абразивная обработка для получения поверхностей шероховатостью Ra = 0,16…0,01 мкм и точностью размеров 6 – го квалитета. Притирка выполняется мелкозернистым абразивом, зерна которого свободно распределены в пасте или суспензии. Инструментом служит притир, на поверхность которого наносится паста или суспензия. Притир совершает вращательное или возвратно – поступательное движения с малым удельным давлением. Во время работы притир поливается керосином.

8.4. Обработка отверстий поверхностным пластическим деформированием (ППД)

Обработка ППД осуществляется следующими методами: дорнованием, раскатыванием роликами или шариками, алмазным выглаживанием.

В процессе дорнования инструмент (дорн) определенной формы, не имеющий режущих зубьев, проталкивается (протягивается) через обрабатываемое отверстие, имеющее несколько меньшие размеры, чем дорн. Дорнование применяют для сквозных отверстий, обеспечивая точность 6…7 – го квалитета и шероховатость поверхности Ra = 0,32…0,08 мкм. Диаметр отверстия после дорнования получается меньше диаметра инструмента вследствие упругого восстановления (рис. 8.7).

Величина натяга при дорновании зависит от многих факторов – механических свойств обрабатываемого материала, шероховатости поверхности, смазки и т.п. Для отверстий диаметром 10…15 мм набег составляет 0,05…0,15 мм. В процессе дорнования применяется смазка: минеральное масло – для обработки стальных и бронзовых деталей и керосин – для обработки деталей из чугуна. Скорость дорнования 2…7 м/мин. Детали из цветных сплавов и чугунов обрабатывают дорном из сталей У12А, Х12М, Р18, ХВ5 и др. Для деталей из сталей дорны изготавливают из сталей Х12Ф или 38ХМЮА с азотированием или хромированием поверхностей. Дорны, оснащенные твердым сплавом ВК8 или Т15К10, являются наиболее стойкими.

Дорнование осуществляется на прессах или на протяжных станках.

Раскатывание поверхностей. Обкатывают, как правило, наружные поверхности, а раскатывают внутренние поверхности. При раскатывании ролик – раскатку закрепляют на консольной оправке (рис. 8.8, а). Более совершенная конструкция инструмента с несколькими роликами (рис. 8.8, б).

8.5. Обработка глубоких отверстий и отверстий малых диаметров

Обработка глубоких отверстий. Глубокими называются отверстия, у которых длина в 10 и более раз превышает их диаметр.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.