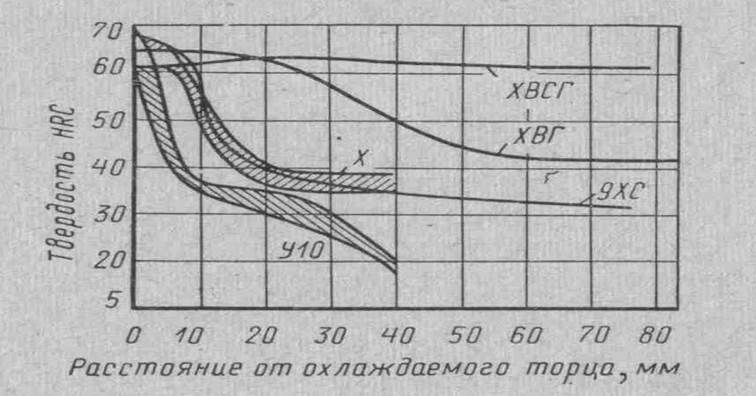

Рисунок 5

|

ü Марганец – задерживает распад аустенита не только в перлитовой, но главным образом и в бейнитовой области. Поэтому устойчивость переохлажденного аустенита этих сталей высока. Кроме того, марганец увеличивает количество аустенита до 20-22% (см. рис. 1).С этим связана важная особенность сталей – меньшие объемные изменения при закалке. Марганцовые стали, имеют, кроме того, небольшую карбидную неоднородность в крупных сечениях и низкие температуры закалки (700-8000С), что уменьшает обезуглероживание.

Условия охлаждения существенно влияют на структуру. Замедленное охлаждение, особенно если температура окончания деформации была повышенной (больше 920-9500С), способствует выделению карбидов в виде сетки и образованию пластинчатого перлита. Крупные поковки диаметром больше 25 мм охлаждают сначала на воздухе или воздушным дутьём до достижения 700-6000С на поверхности, а затем помещают в печь, нагретую до этой температуры, и отжигают или медленно охлаждают в песке (футерованной яме). Это не только снижает твёрдость, но и предупреждает образование флокенов и трещин, а для создания максимально достижимой у сталей этой группы твёрдости используется – закалка. Она получается в результате нагрева в широкой области температур. Однако для получения высокой прочности и предупреждения сильного ухудшения вязкости верхний предел температур закалки должен быть ограничен. Заевтектойдные стали, имеют мало избыточных карбидов, которые могли бы эффективно задерживать рост зерна при повышенном нагреве. Поэтому интервал оптимальных температур нагрева для большинства сталей узок: 15-200С.

Охлаждение с этих температур не создает у ряда сталей максимальной твёрдости: она не превышает HRC 63-64. Более высокий нагрев или очень резкое охлаждение повышают твёрдость на HRC 1-2.

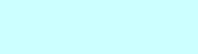

Для получения высокой твёрдости применяют неполную изотермическую закалку с выдержкой вблизи Мн, когда еще не образуется менее твёрдый бейнит. Её главное преимущество- уменьшение деформации.

Во время выдержки образуется α-фаза и происходит её отпуск, сопровождающийся выделением дисперсных карбидных частиц.

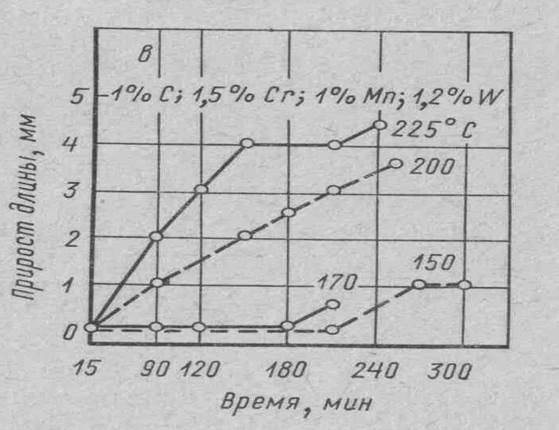

Более существенно, что после изотермической закалки в стали, сохраняется больше аустенита. Это следствие диффузионного перераспределения атомов углерода и обогащения ими отдельных ячеек, а также релаксационных процессов, снижающих напряжение. Эффект значительнее у сталей, легированных кремнием, у которых после выдержки при 250-4000С возрастает концентрация углерода в остаточном аустените по сравнению с его содержанием в мартенсите. Лучшие результаты достигаются выдержкой 30-45 мин. При 160-1800С (см. рис. 6).

Рисунок 6

|

Последующий отпуск при 150-1800С в меньшей степени улучшает прочность стали после изотермической закалки и имеющей меньшие напряжения, чем стали , охлажденной по способу ступенчатой закалки или в масле. Тем не менее, прочность и вязкость стали, подвергавшейся изотермической закалке и низкому отпуску, остаются более высокими. Уменьшается также чувствительность к надрезу.

При закалке с умеренной скоростью нагрева, т.е. до 100-1500С\с, ещё обеспечивающей развитие диффузионных процессов, создаётся такая же твёрдость, как и после закалки с нагревом в печи или в ванне. Нагрев с большей скоростью до температур, не вызывающих рост зерна, позволяет повысить твёрдость на HRC 1-3. При дальнейшем повышении температуры закалки твёрдость понижается из-за уменьшения неоднородности мартенсита и развития рекристаллизации.

Температуры закалки на наибольшую твёрдость с повышением скорости нагрева смещается к более высоким значениям, поскольку подобным образом сдвигаются процессы образования аустенита и растворения карбидов.

Получение повышенной твёрдости объясняется изменением тонкой структуры аустенита, неоднородностью концентрации мартенсита и фазовым наклёпом, создаваемым γ®α –превращением.

Изменение объёма при α ® γ- превращении сопровождается возникновением сжимающих напряжений в поверхностной слое, так как ре-кристаллизационный процесс не успевает полностью развиться. При нагреве в печи или в ванне фазовый наклёп снимается происходящей одновременно рекристаллизацией аустенита.

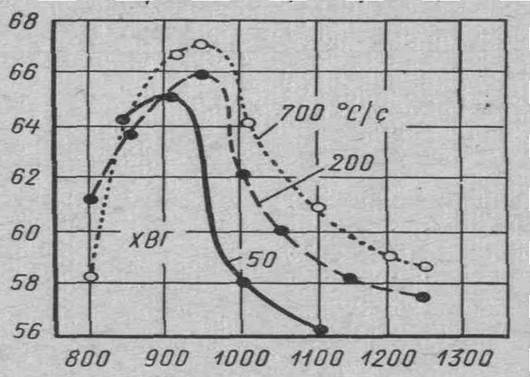

Таким образом, кривые изменения твёрдости в зависимости от температуры нагрева имеют максимум (см. рис. 7).

Рисунок 7

После закалки структурные составляющие этой стали следующие: ( см. рис. 8)

|

ЗАДАНИЕ № 1

Круглые плашки, предназначенные для обработки низкоуглеродистых сталей, изготовляют из стали ХВГ. Привести диаграмму изотермического распада переохлажденного аустенита этой стали. Опишите влияние легирующих элементов, входящих в состав стали, на её свойства и поведение при термической обработке.

Если после окончательной термической обработки плашки будут иметь недостаточную твердость, чем это можно объяснить? Как можно исправить этот дефект?

Чем объясняется высокая твёрдость закалённой стали? Какие структурные составляющие имеются в этой стали после закалки.

ЛИТЕРАТУРА

«Инструментальные стали» Ю. А. Геллер

«Материаловедение и технология металлов» Москва «Высшая школа» 2001 г.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.