Β = θ – α = tgα–α=inv α (инвалюта – используется при расчете зубчатых колес)

13.Силы, действующие в цилиндрической прямозубой передаче. Сила нормального давления.

По нормали к эвольвенте происходит зацепление (передача силы от одного колеса к другому).

Сила нормального давления Fn раскладывается на две составляющие:

Ft - окружная сила: вызывает крутящий момент, направлена по касательной к начальному диаметру; её направление зависит от направления вращения колеса; окр. сила ведущего колеса направлена противоположно направлению его вращения; направление окр. силы ведомого колеса совпадает с направлением его вращения.

Ft=2T/d; T= Ft*d/2

Fr- радиальная сила: всегда направлена к центру колеса.

Fr= Ft*tg(a) ,где a-угол зацепления.

T2=T1U; U=Z2/Z1

14.Силы, действующие косозубой передаче.

Сила нормального давления в косозубой передаче раскладывается на три составляющие:

1. Ft- окружная сила: направление определятся по правилам прямозубой передачи.

Ft=2T/d

2. Fr- радиальная сила: направлена к центру колеса.

Fr= Ft*tg(a)/cos(b)

3. Fa- осевая сила: направление её зависит как от направления вращения так и от направления угла наклона.

Fa= Ft*tg(b)

15.Расчет зубьев на изгиб. Зуб рассматривается как консольная балка с опасным сечением у основания. Mn=Ft*h; sn= Mn/Wn; Fr – вызывает напряжение сжатия; sсж= Fr/Sb; sf= (Ft*h*Kf)/bS2; Wn=b S2/6; Wn – момент сопротивления изгибу; h=C1*m; S=C2*m;

(6C1/ C22)=YF – коэффициент формы зуба; sf= ((YF*Ft*Kf)/b*m)<=[ sf] – формула для проверочных расчетов по напряжениям изгиба. Ft – окружная сила; Kf = Kfb*Kfv – коэффициент нагрузки; Kfb=Kfv – зависят от степени точности и берутся из таблицы. b – длина зуба: m – модуль;

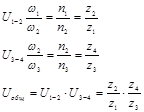

16.Многоступенчатые зубчатые механизмы

1) || расположение зубчатых колёс.

Вывод: 1. общее передаточное число при || соед. колёс = произведению передаточных чисел ступеней. 2. Величина общего передаточного числа зависит от чисел зубьев.

17. Дифференциальные зубчатые механизмы. Сущность метода обращённого движения.

Механизмы у которых есть колёса с вращающимися осями называют планетарными или дифференциальными.

У планетарных механизмов степень подвижности W=1, а у дифференциального W=2.

Планетарные механизмы могут обеспечить очень большое передаточное число, они так же компактны и надёжны в работе.

Звенья: 1-е звено: центральное или солнечное колесо

2-е звено: сателлит

3-е звено: водило

W=3n-2p5-p4=3*3-2*3-1=2 (диф) W=3n-2p5-p4=3*2-2*2-1=1 (планетарная)

Для определения передаточного числа применяется метод обращённого движения:

Если всему механизму задать скорость равную скорости водила и направленную в противоположную сторону, то такой зубчатый механизм можно рассматривать как простой.

|

№ звена |

Скор. до обращённого движ. |

Скор. в обращённом движ. |

|

1 |

n1 ,ω1 |

n1- nн ,ω1- ωн |

|

2 |

n2 ,ω2 |

n2- nн, ω2- ωн |

|

3 |

n3 ,ω3 |

n3- nн ,ω3- ωн |

18. Способы нарезания зубчатых колес. Существуют 2 основных метода:1.Метод копирования.2. Метод обкатки.1 метод заключается в том, что режущему инструменту задается профиль, соответствующий профилю впадины. После прорезания впадины одного зуба, заготовку поворачивают на шаг зацепления, прорезают другую впадину и т.д.

Метод малопроизводительный, не обеспечивает высокой точности изготовления зубчатых колес. В качестве режущего инструмента применяют дисковые и пальцевые модульные фрезы. Если требуется нарезать колеса с различным числом зубьев и разным модулем, то необходимо иметь набор режущих инструментов. Этот способ применяется в единичном производстве. 2 метод заключается в том, что режущему инструменту и заготовке сообщается такое относительное движение, какое имеет пара зубчатых колес, находясь в зацеплении. Метод высокопроизводительный, обеспечивает высокую точность изготовления зубчатых колес. Применяется в серийном и массовом производстве. В качестве режущего инструмента применяют долбяки, модульные фрезы, инструментальную рейку и зубострогальные резцы. Инструментальная рейка.

рисунок

![]() -толщина зуба. Линия, которая делит

зуб на 2 равные части, называется модульной прямой.

-толщина зуба. Линия, которая делит

зуб на 2 равные части, называется модульной прямой. ![]() =

=![]() =

=![]() =

=![]() ,

, ![]() ,

, ![]() . с- радиальный зазор – расстояние

между окружностью выступа одного колеса и окружностью впадины другого.

. с- радиальный зазор – расстояние

между окружностью выступа одного колеса и окружностью впадины другого.![]() -угол зацепления, по ГОСТу

-угол зацепления, по ГОСТу ![]() =15, 20 градусов.

При нарезании колес модульная прямая рейки должна касаться делительной

окружности колеса.

=15, 20 градусов.

При нарезании колес модульная прямая рейки должна касаться делительной

окружности колеса.

рисунок

Нормальный профиль зуба

обеспечивается при нарезании колес с числом зубьев ![]() 17.

Если необходимо получить колеса с числом зубьев < 17, то при нарезании

выполняют сдвиг режущего инструмента, иначе может получиться подрез профиля у

основания зуба (уменьшится прочность).

17.

Если необходимо получить колеса с числом зубьев < 17, то при нарезании

выполняют сдвиг режущего инструмента, иначе может получиться подрез профиля у

основания зуба (уменьшится прочность).

рисунок

Xm- абсолютный сдвиг, х –относительная величина сдвига (табличная).

19. Кулачковые механизмы.

Механизм, в который входит кинемат.пара передающая движение при помощи взаимоогибаемых кривых назыв. кулачковым механизмом.

Приимущества:

Простота конструкции

Возможность обеспечения почти любого закона ведомого звена, с длительными паузами.

Надежность соединения

Недостатки:

· Повышенный износ рабочих поверхностей

· Необходимость применения устр-в обеспечивающих постоянный контакт звеньев

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.