Цель работы:

1) Построить кривую наклёпа.

2) Исследовать твердость и микроструктуру после рекристаллизации.

Ход работы:

1) Подготовить образец для испытаний

2) Произвести замер твёрдости по методу Бринеля при нагрузке 500 кг , диаметр шарика 10 мм. Определить диаметр отпечатка с помощью микроскопа МБП-2 или МИ-1.

3) Выполнить прокатки с замером после каждой твёрдости и высоты самого образца, данные занести в таблицу.

Результаты:

Перед тем как начать испытания над куском чистого технического алюминия приготовим его к работе, обработаем его поверхность напильником: от зазубрин , так чтоб поверхность была чистой и ровной. Делаем мы это для того, чтобы правильно замерить его высоту и диаметр лунки от вдавливания.

Подготовив деталь к испытаниям начнём работу. Замерим её твёрдость по Бринелю при нагрузке в 500 кг, диаметр лунки получился равным 4,7 мм отсюда следует, что твёрдость равна 26,5(данные берём из таблицы), так же замерим штангенциркулем её высоту, она равна 18,5 мм.

После первого замера сделаем первую прокатку. После чего снова замерим твёрдость по методу Бринеля и высоту детали, полученные данные внесём в таблицу. Аналогично проведем 2 и 3 прокатку. Из собранных по таблице данных найдём % Ki, по формуле Ki=(Hbi-Bi)/Hbi *100%

|

ОБРАБОТКА

|

Bi (h) |

% Ki |

d отпеч. i |

HBi (твёрдость) |

|

ЛИТЬЁ |

B0=18,5 |

30 |

d0=4,7 |

26,5 |

|

ПРОКАТКА 1 |

B1=15,1 |

60 |

d1=4,1 |

36,2 |

|

ПРОКАТКА 2 |

B2=14 |

63 |

d2=4,05 |

37,1 |

|

ПРОКАТКА 3 |

B3=12,6 |

70 |

d3=3,9 |

40,2 |

Из данных таблицы можно сделать вывод, что с каждой последующей прокаткой диаметр лунки уменьшается, высота детали также уменьшается, а твёрдость растёт. так как чем ближе друг к другу молекулу металла ,тем он твердее.

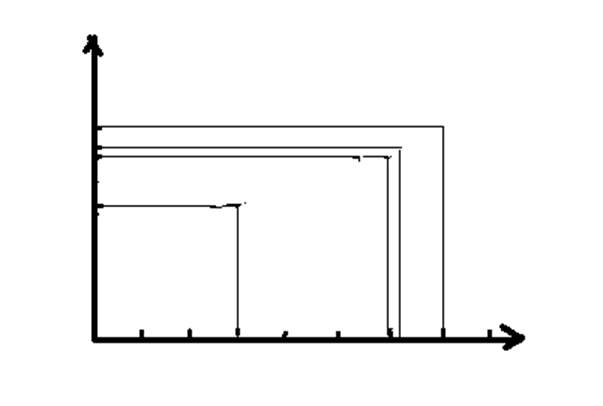

Зная, Ki и Hbi построим кривую наклёпа.

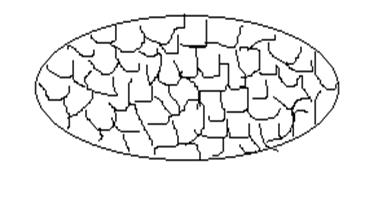

После прокаток помещаем деталь в печь, для рекристаллизации обжига. После обжига замеряем твёрдость и она равна 24,8 (диаметр лунки равен 4,9). Это объясняется тем что после обжига металл стал более пластичным.

2) Исследуем микроструктуру после рекристаллизации.

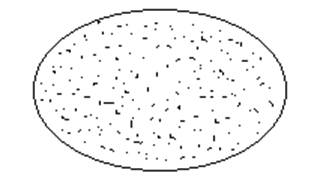

На данном металле видно что он состоит из мелкого зерна.

после прокатки и обработки HCl

После литья зерно в металле крупное, что говорит о его происхождении.

литьё

макроструктура технически чистого алюминия(после литья образец № 1)

макроструктура технически чистого алюминия после пластической деформации и рекристаллизации (500, 0С ,ОБРАЗЕЦ № 1).

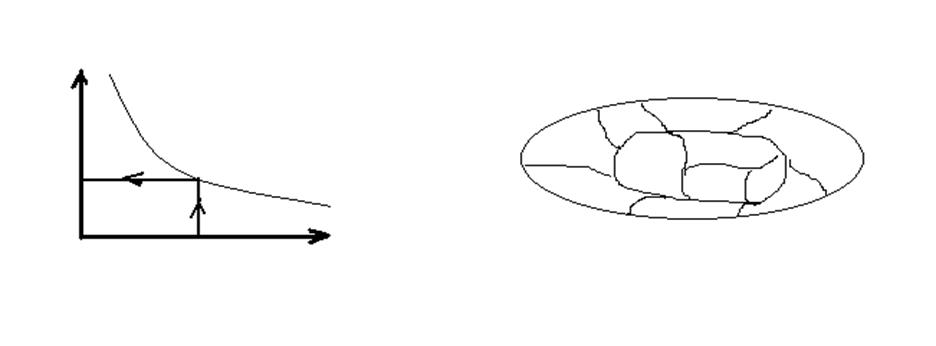

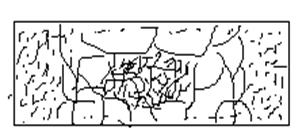

макроструктура второй пластинки в

состоянии подставки.

макроструктура второй пластинки в

состоянии подставки.

макроструктура второй пластинки после градиентной деформации

и рекристаллизации.

макроструктура второй пластинки после градиентной деформации

и рекристаллизации.

Из приведенных выше структур можно заметить что зерно металла зависит то обработки(температуры,шлифовки,кристализации,рекристализации).

ВЫВОД: в процессе второй лабораторной работы по пластической деформации и рекристаллизации технически чистого алюминия я исследовал твёрдость алюминиевой детали с течением 3 прокаток, и убедился в том ,что чем ближе молекулы в детали тем она прочнее. Что видно и в графике кривой наклёпа.

Также на примере образцов деталей рассмотрел структуру зёрен. И узнал, где следует применять детали с тем или иным зерном.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.