Химический состав

|

Марка материала |

Содержание элементов в % |

|||||

|

C |

Si |

Mn |

примеси |

|||

|

S |

P |

|||||

|

C420 |

3,5 ¸ 3,7 |

2 ¸ 2,4 |

0,5 ¸ 0,8 |

≤ |

≤ |

|

Физико-механические свойства.

Предел

прочности − ![]() МПа (20 кГс/мм2)

МПа (20 кГс/мм2)

![]() МПа (36 кГс/мм2)

МПа (36 кГс/мм2)

Относительное удлинение (%)

![]() .

.

Анализ материала и конфигурации детали позволяет сделать вывод, что заготовка для заданной детали – отливка.

Определим стоимость исходной заготовки.

Стоимость материала:

![]() руб./тонну

руб./тонну

Стоимость отходов

![]() руб./тонну

руб./тонну

,

,

где ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

руб.

руб.

Учитывая конфигурацию детали и довольно небольшой объем годового выпуска, примем изготовление заготовки отливкой в песчано-глинистую форму.

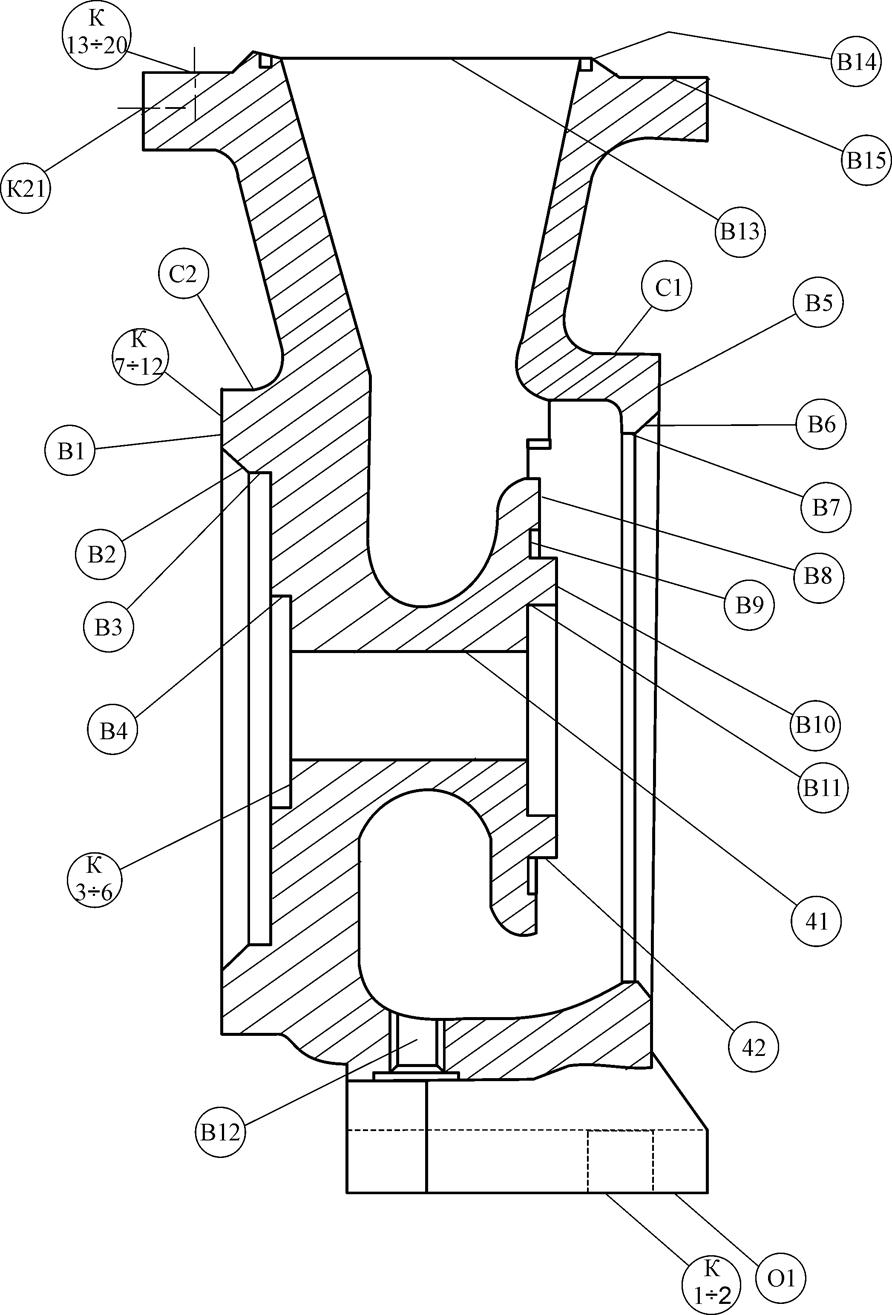

1.5. Служебное назначение детали

Служебное назначение детали необходимо выяснить в результате изучения чертежа сборочной единицы необходимо выяснить функцию детали и ее роль в работе узла.

По назначению все поверхности детали подразделяются на исполнительные, основные, вспомогательные, крепежные и свободные.

Основная поверхность (О) – база, поверхность, используемая для определения положения данной детали в изделии.

Вспомогательная поверхность (В) – база, поверхность, используемая для определения положения других деталей относительно данной.

Исполнительная поверхность (И) – поверхность, с помощью которой деталь выполняет свое служебное назначение.

Крепежная поверхность (К) – поверхность, используемая для размещения крепежных деталей.

Свободная поверхность (С) – поверхность, служащая для соединения различных поверхностей детали в единую конструкцию.

На рисунке 1 смотри эскиз детали с обозначением функций поверхности.

Рисунок 1 – Эскиз детали с обозначением поверхностей

С – остальные поверхности

1.6. Выявление основных требований точности к чертежу

Любая деталь имеет много различных элементов. Ими могут быть плоскости, различные поверхности, линий, точки.

У каждого элемента есть свои параметры и связи. Параметры свойственны только элементу, это размеры, отклонения, форма, шероховатость и другие качества.

Связи характеризуют то, как данный элемент расположен на детали. Их задают размерами от других поверхностей, линий, точек и требованиями положения, которые иногда непосредственно на чертеже не указаны, но допуски на размеры ограничивают их величину относительных поворотов. Перечень точных размеров приведен в таблице 1 – Анализ чертежа.

Перечень основных требований точности:

1. Допуск соосности отв. Æ 190Н9 относительно отв. Æ 65Н9 не более 0,05 мм в радиусном выражении.

2. Допуск параллельности поверхности Æ 260 относительно поверхности Н не более 0,05 мм.

3. Позиционный допуск расположения 6 отв. М12 относительно поверхности Т не более 0,4 мм на диаметр.

4. Позиционный допуск расположения 4 отв. М8 относительно поверхности Т не более 0,8 мм на диаметр.

5. Позиционный зависимый допуск расположения 8 отв. Æ 18 относительно поверхности Т не более 1,6 мм на диаметр.

1.7. Анализ вариантов обеспечения одного требования точности и обоснования выбора наилучшего варианта

Анализ обеспечения требований точности проводится предложением возможных вариантов обработки, их сравнением и выбором наилучшего варианта.

Рассмотрим требование:

допуск соосности отв. Æ 190Н9 относительно отв. Æ 65Н9 не более 0,05 мм в радиусном выражении.

Вариант I.

Отв. Æ 190Н9 и отв. Æ 65Н9 выполняются в одной операции – обработка за один установ.

Вариант II.

Отв. Æ 65Н9 обрабатывается вначале, затем, базируясь на обработанное отв. Æ 65Н9, растачиваем Æ 190Н9 – обработка по принципу единства баз.

Вариант III.

Отв. Æ 190Н9 обрабатывается вначале, затем, базируясь на обработанное отв. Æ 190Н9, растачиваем Æ 65Н9 – обработка по принципу единства баз.

Вариант IV.

Отв. Æ 65Н9 и Æ 190Н9 обрабатываются на разных операциях, но базой служит одна и та же поверхность – обработка по принципу постоянства баз.

Из рассмотренных вариантов выполнение требований точности оптимальным является вариант I, так как точность в данном случае будет зависеть от точности оборудования, отсутствует погрешность переустановки.

1.8. Очередность обработки поверхностей

1.9. Разработка маршрута обработки заготовки

Разработка технологического маршрута – это решение сложной многовариантной задачи.

В результате решения этой задачи необходимо наметить общий план обработки заготовки, чтобы с наименьшими затратами получить результат – выполнение требований чертежа.

Выбор оптимального маршрута в значительном аспекте зависит от типа производства (от объема годового выпуска) и производственных возможностей предприятия (наличие парка оборудования).

Общим правилом разработки технологического процесса является отработка конструкции детали на технологичность (см. п. 1.2).

Необходимо правильно выбрать технологические базы и начать обработку с этих поверхностей. Затем обрабатываются менее точные поверхности, затем – более точные. Легкоповреждаемые поверхности обрабатываются в последнюю очередь. Составим таблицу 3 – Маршрут обработки заготовки.

Таблица 3

|

№ операции |

Наименование и содержание операции |

Базы |

|

1 |

2 |

3 |

|

005 |

Контрольная |

|

|

Входной контроль заготовок |

||

|

010 |

Фрезерная |

В1 |

|

Обработка поверхности О1 |

В13 |

|

|

С1 |

||

|

015 |

Сверлильная |

О1 |

|

Обработка отв. К 1¸2 |

В1 |

|

|

С1 |

||

|

020 |

Токарная с ЧПУ |

С2 |

|

Обработка поверхностей В5, В6, В7, В8, В9, В10, В11, И2 (И1 – предварительно) |

В1 |

|

|

025 |

Токарная с ЧПУ |

С1 |

|

Обработка поверхностей С2, В1, В2, В3 (предв.), В4 |

В5 |

|

|

030 |

Токарная (спецприспособл.) |

О1 |

|

Обработка поверхностей В13, В14, В15 |

К1¸2 |

|

|

035 |

Токарная с ЧПУ |

С1 |

|

Обработка поверхностей И1, В3 окончательно |

В5 |

|

|

040 |

Сверлильная с ЧПУ (Пр с оправкой) |

В5 |

|

Сверлить отв. К3¸6; К7¸12 |

И1 |

|

|

045 |

Сверлильная (Пр с оправкой) |

В5 |

|

Сверлить отв. К13¸20 |

И1 |

|

|

050 |

Сверлильная |

В13 |

|

Сверлить отв. В12 |

В5 |

|

|

О1 |

||

|

050 |

Сверлильная |

В5 |

|

Сверлить отв. К21 |

В13 |

|

|

С2 |

||

|

060 |

Контрольная |

1.9. Построение операций механической обработки

Важнейшим принципом при построении технологического процесса механической обработки заготовок является степень концентрации и дифференциации операций.

Концентрация – соединения нескольких простых технологических переходов в одну более сложную операцию.

Дифференциация – разделения операций на несколько более простых.

Концентрация операций сокращает число переустановок, это повышает точность взаимного положения обрабатываемых поверхностей; повышает производительность за счет сокращения основного и вспомогательного времени, но повышаются требования к точности оборудования и квалификации рабочего, который должен выполнять не только предварительную, но и чистовую (окончательную) обработку.

При дифференциации точную чистовую обработку выполняют на высокоточном оборудовании, рабочие высокой квалификации: предварительная обработка выполняется на простейшем оборудовании рабочими более низкой квалификации.

В среднесерийном производстве применяются оба принципа - концентрация операций предусматривается для обработки на станках с ЧПУ, а дифференциация – на переменно-поточных линиях.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.