Цель работы: определение из условий прочности основного материала и сварного шва величины максимально допустимых сил для различных видов сварного соединения.

Оборудование, приспособления, инструменты: образцы сварных соединений, штангенциркуль, миллиметровая линейка, угломер.

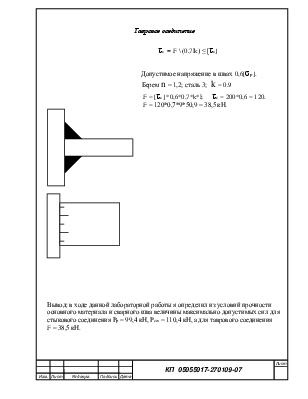

Стыковое соединение:

![]() σp = Р\(δl) ≤ [σp]

σp = Р\(δl) ≤ [σp]

σсж = Р\(δl) ≤ [σсж]

Допускаемое напряжение в швах

на растяжение - 0,9[σp]

на сжатие - [σp].

[σp] = σт \ n, где n – коэффициент запаса прочности (1,2÷1,8).

Выбираем сталь

2, тогда σт = 240 Н\мм![]() . δ = 6,1мм, l = 90,5мм

. δ = 6,1мм, l = 90,5мм

σp = Р\(δl) ≤ 0,9. [σp] = σт \ n = 240\1,2 = 200 Н\мм![]()

Рр = δl*0,9[σp] = 6,1*90,5*0,9*200 = 99,4 кН

Рсж = δl*[σp] = 6,1*90,5*200 = 110,4 кН

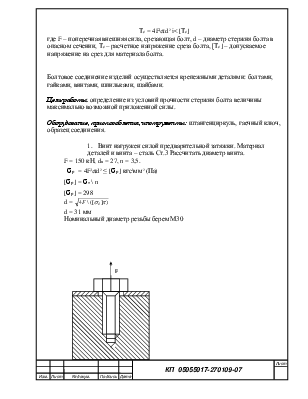

Тавровое соединение

τc=F \ (0,7lk) ≤ [τc]

Допустимое напряжение в швах0,6[σp].

Берем n = 1,2; сталь 3; k = 0.9

F = [τc] *0,6*0,7*k*l; τc = 200*0,6 = 120.

F = 120*0,7*9*50,9 = 38,5 кН.

|

Вывод: в ходе данной лабораторной работы я определил из условий прочности основного материала и сварного шва величины максимально допустимых сил для стыкового соединения Рр = 99,4 кН, Рсж = 110,4 кН, а для таврового соединения

F = 38,5 кН.

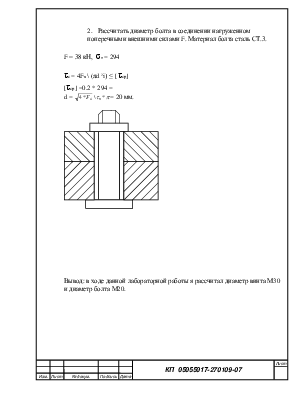

Тс = 4F\πd![]() i< [Тс]

i< [Тс]

где F – поперечная внешняя сила, срезающая болт, d – диаметр стержня болта в опасном сечении, Тс – расчетное напряжение среза болта, [Тс] – допускаемое напряжение на срез для материала болта.

Болтовое соединение изделий осуществляется крепежными деталями: болтами, гайками, винтами, шпильками, шайбами.

Цель работы: определение из условий прочности стержня болта величины максимально возможной приложенной силы.

Оборудование, приспособления, инструменты: штангенциркуль, гаечный ключ, образец соединения.

1. Винт нагружен силой предварительной затяжки. Материал деталей и винта – сталь Ст.3 Рассчитать диаметр винта.

F = 150 кН, dв = 27, n = 3,5.

σp = 4F\πd![]() ≤ [σp] кгс\мм

≤ [σp] кгс\мм![]() (Па)

(Па)

[σp] = σт \ n

[σp] = 298

d = ![]()

d = 31 мм

Номинальный диаметр резьбы берем М30

2. Рассчитать диаметр болта в соединении нагруженном поперечными внешними силами F. Материал болта сталь СТ.3.

F = 38 кН, σт = 294

τc = 4Fв \ (πd![]() i) ≤ [τcр]

i) ≤ [τcр]

[τcр] =0.2 * 294 =

d = ![]() = 20 мм.

= 20 мм.

Вывод: в ходе данной лабораторной работы я рассчитал диаметр винта М30 и диаметр болта М20.

Цель работы: изучение конструкции и принципа действия механических передач; определение кинематических и силовых параметров.

Приборы и инструменты: зубчатые редукторы, ременная передача, плакаты, миллиметровая линейка, штангенциркуль.

Кинетические схемы редукторов:

Кинематическая схема 1:

Исходные данные:

D1=50 мм

D2=160 мм

n1=700

iр=8

Р=30 кВт

ηр=0,9

ηр.n.=0,7

Решение:

· Придаточное отношение ременной передачи:

iр=D2/D1=160/50=3.2

· Общее придаточное отношение привода ленточного конвейера:

i= iр* iр.п.=3,2*8=25,6

· Общий коэффициент полезного действия системы передач:

η= ηр* ηр.n=0,9*0,7=0,63

· Мощность на выходном валу привода ленточного конвейера:

Р2=Р1* η=30*0,63=18,9

· Частота вращения ведомого вала:

n2=n1/i=700/25.6=27

· Угловые скорости ведущего и ведомого вала:

ω1=πn1/30=3.14*700/30=73.3

ω2=πn2/30=3.14*27/30=2.8

· Крутящий момент на ведущем и ведомом валу:

М1=9550*Р1/n1=9550*30/700=409.3

M2=M1*i* η=409.3*25.6*0.63=6601

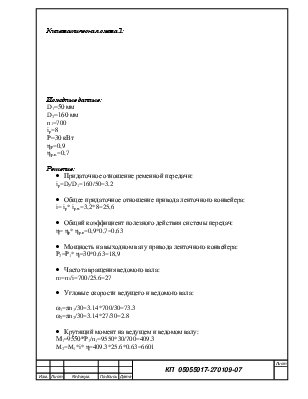

Кинематическая схема 2:

Исходные данные:

z1=4

z2=40

n1=700

iр=8

Р=30 кВт

ηр=0,9

ηр.n.=0,7

Решение:

· Придаточное число кинематической пары:

i= z2/ z1=40/4=10

· Частота вращения ведомого вала:

n2= n1/i=700/10=70

· Угловая скорость ведомого вала:

ω2=πn2/30=3.14*70/30=7,3

· Крутящий момент ведомого вала:

M2=M1*i* η=409.3*10*0.63=2578,5

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.