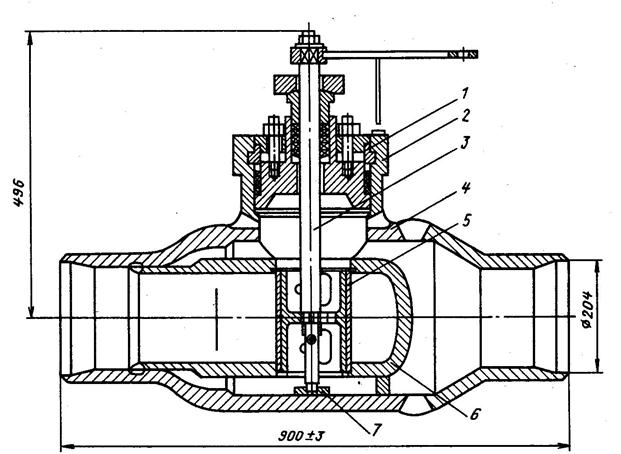

Ответственным узлом в регулирующем клапане является узел крепления гильзы к корпусу, производимого посредством запрессовки с использованием глубокого охлаждения гильзы в среде жидкого азота. При выбранных посадках и температуре хладоносителя обеспечивается натяг, способный удержать гильзу в корпусе при больших продольных нагрузках. При этом отпадает необходимость в последующей механической обработке сопрягаемых деталей, так как их деформация вписывается в поле допуска этого соединения. Поворот золотника осуществляется с помощью рычага, соединенного с приводом. Максимальный угол поворота золотника 900. Проходные отверстия в золотнике выполнены в виде окон V-образной формы, что позволяет приблизить пропускную характеристику к равнопроцентной и обеспечить более плавное регулирование расхода среды. Клапан, показанный на рисунке 6.8 предназначен для регенерации турбоустановок.

|

|

Рисунок 6.8 – Поворотно-зодотниковый клапан

1 – разрезное кольцо; 2 – горловина; 3 – шпиндель; 4 –выходной патрубок; 5 – гильза; 6 – внутренняя перегородка; 7 – подпятник.

Корпус клапана представляет собой штампосварную конструкцию. Узел уплотнения крышки с корпусом выполнен по типу бесфланцевого самоуплотняющегося соединения с разрезными закладными кольцами. Для золотника предусмотрены две опоры. Нижняя опора размещена внутри корпуса и служит для дополнительной центровки золотника.

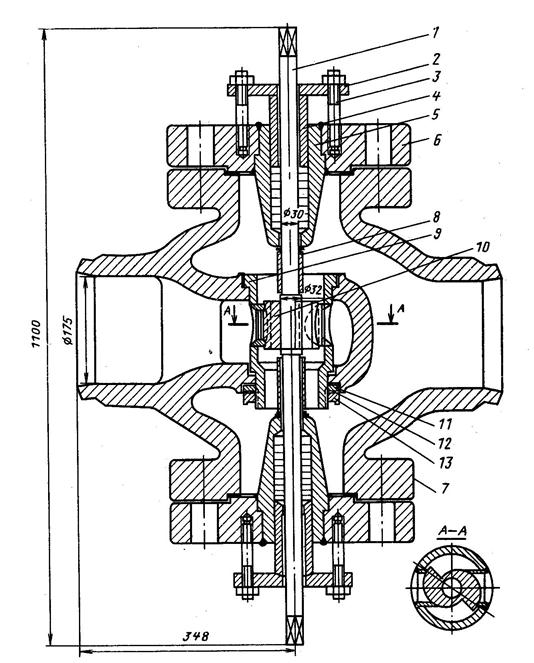

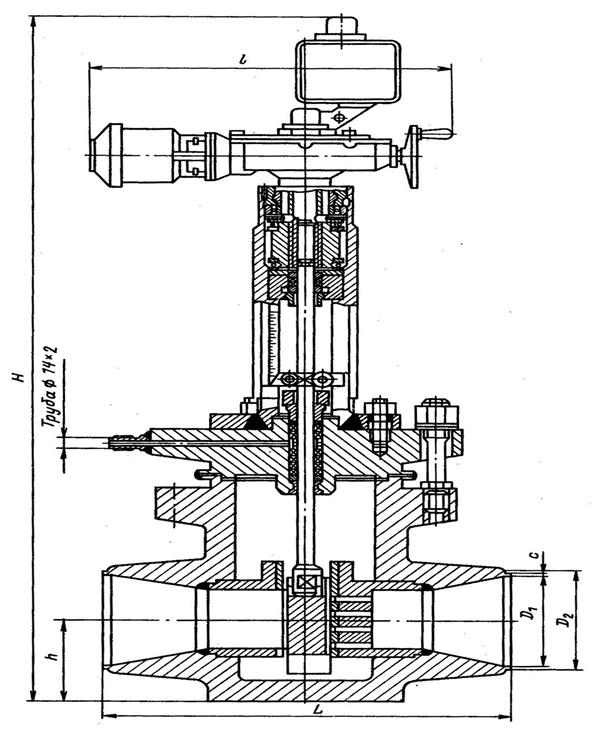

Представляет интерес вариант конструкции поворотно-золотникового клапана проходного типа рисунок 6.9. Перпендикулярно оси патрубков в корпусе клапана установлена гильза, внутри которой вварены два седла. В каждом из них выполнены цилиндрические отверстия, которые соединяют гильзу с входным патрубком. Отличительной особенностью конструкции является выполнение зазора в виде кулачковой пары. Золотник в средней части имеет два полуцилиндрических выступа, которые при повороте золотника против часовой стрелки плавно уменьшают зазоры между седлами и выступами золотника, а в конце хода полностью «садятся» на седла и плотно перекрывают отверстия. Такое конструктивное решение позволяет полностью исключить возможность заклинивания затвора из-за попадания в зазор между золотником и гильзой инородных частиц. Отсутствие постоянного контакта и трение между запорными поверхностями золотника и седел предотвращает механический износ запорных поверхностей. Золотник клапана разгружен от одностороннего давления регулируемой среды, что позволяет исследовать электроприводы небольшой мощности.[84]

|

Рисунок 6.9 – Регулирующий клапан

1- шпиндель; 2 – нажимная планка; 3 – шпилька; 4 – нажимная втулка; 5 – сальниковая камера; 6 – крышка; 7 – корпус; 8 – втулка; 9 – гильза; 10 – золотник; 11 – пружина; 12 – прокладка; 13 – гайка.

В ходе проведенного анализа были выявлены следующие достоинства и недостатки рассмотренных регулирующих клапанов.

Достоинства шиберных клапанов: малогабаритность, низкая стоимость, простота установки, высокая герметичность, наплавка из аустентичных электродов, возможность установки дополнительного дросселя.

Недостатки: зависимы от конкретных рабочих условий.

Достоинства клетковых клапанов: разгрузка плунжера, менее шумный, предотвращение кавитации, широкий диапазон регулирования.

Недостатки: используются только для чистых сред.

Достоинства клапанов поворотно-золотникового типа: использование электропривода небольшой мощности.

Недостатки: использование только для регулирования больших расходов, максимальный угол поворота золотника 900, крупногабаритность.

|

|

Таким

образом из рассмотренных регулирующих клапанов был выбран шиберный клапан, представленный на рисунке 6.10.

Таким

образом из рассмотренных регулирующих клапанов был выбран шиберный клапан, представленный на рисунке 6.10.

|

|

|

1 – шибер; 2 – выходное отверстие; 3 – входное отверстие; 4 – привод

Описание работы клапана. В клапане регулируемая среда поступает в корпус и проходит через отверстия, образованные в седле. При опускпнии шибера отверстия перекрываются. Поднимая и опуская шибер возможно регулировать расход рабочей среды. Седло свободно лежит на кольцевом выступе корпуса. Оно устанавливается в определенном положении с помощью фиксатора. Перепадом давлений седло прижимается к кольцевому выступу с большой силой, поэтому притирка уплотнительных поверхностей седла и корпуса обеспечивает отсутствие пропуска среды между ними.

6.2 Расчет регулирующего клапана

Поверочный расчет:

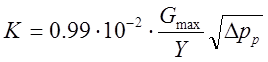

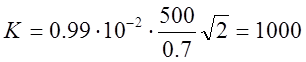

Рассчитаем максимальную пропускную способность:

,

,

где К – максимальная пропускная способность, м3/ч;

Gmax – максимальный расход среды, кг/ч;

Y=0.7 – коэффициент расширения;

Dрр – перепад давления, МПа.

м3/ч

м3/ч

Конструктивный расчет:

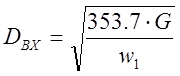

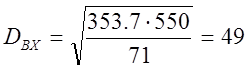

Определим диаметр входного патрубка по формуле:

где Dвх – диаметр входного патрубка, мм;

G=500 – максимальный расход среды, м3/ч;

w1 = 71 – максимальная скорость пара на входе, мм/с.

мм

мм

Полученное значение должно удовлетворять условию Dвх<Dтрубы.

После проведения конструктивного расчета было получено 49<50, что удовлетворяет данному условию. Таким образом выбор и расчет управляющего клапана произведен верно.

6.3 Модернизация

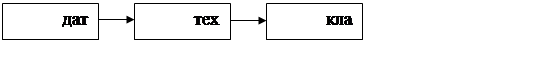

Выбранный регулирующий клапан управляется непосредственно человеком. Модернизация состоит в том, чтобы автоматизировать процесс управления.

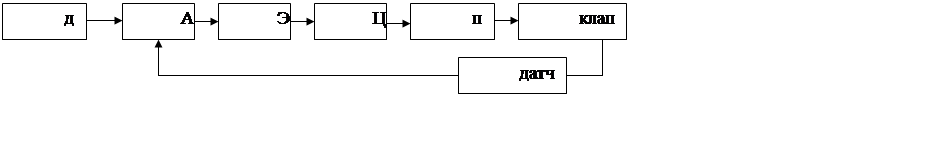

На рисунке 6.10 приведена схема рассматриваемого регулирующего клапана.

|

Рисунок 6.10 – Схема работы клапана

Система работает следующим образом: технолог видит сигнал датчика уровня и открывает клапан. В модернизированном варианте сигнал с датчика поступает на АЦП где преобразуется в сигнал поступающий на ЭВМ. ЭВМ анализирует поступивший сигнал и если нужно подает цифровой сигнал на ЦАП, где он преобразуется и подается на привод электродвигателя открывающего клапан. И по обратной связи поступает в ЭВМ для проверки открылся ли клапан.

|

Рисунок 6.11 – Модернизированная схема работы клапана

Список использованных источников

76. Айзенштат И.И. Об оптимальной форме расходной характеристики регулирующих органов //Энергомашиностроение.1980.№1.

77. Благов Э.Е. Новые конструкции арматуры производственного объединения «Котельщик» //Машиностроение. М.: Форммаш, 1987. №8.

78. Благов Э.Е. Определение типа конструкции и размера дроссельно-регулирующей арматуры // Энергомашиностроение 1978.№5.

79. Боровлев Н.Н. Профелирование регулирующих органов // Энергомашиностроение 1989.№5.

80. Гуревич О.Л. Справочник конструктора трубопроводной арматуры. Л.: Машиностроение,1991.

81. Динабург А. А. Регулирующая арматура для паров // Энергетическое машиностроение. 1988. № 7.

82. Имбрицкий М.И. Повышение надежности работы арматуры //Электрические станции. 1985.№ 8.

82. Имбрицкий М.И. Справочник по арматуре. М: Энергоиздат, 1988.

83. Иткина Н.В. Выбор регулирующих клапанов. М.: Энергоиздат, 1987.

84. Современные конструкции трубопроводной арматуры. М.: Недра, 1979.

85. Профос П. пневматические исполнительные устройства. М.: Приборостроение, 1981.

86. Робожев Р.Д. Регулирующие органы. М.: Приборостроение, 1990.

87. Слуцкин П.Р. Регулирующие поворотно-золотниковые клапана //Энергомашиностроение. 1983. №9.

88. Тарелов О.В. Новый тип регулирующего клапана / Электрические станции. 1987. №6.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.