![]()

![]()

![]()

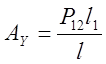

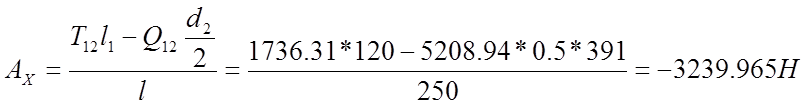

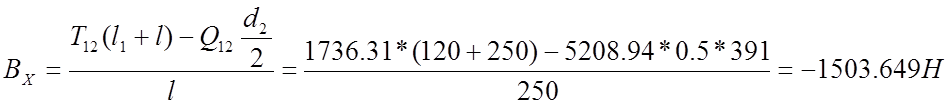

l = 0.5l3 + l4 + 0.5l5 = 25 + 200 + 25 = 250мм

l1 = 0.5l5 + l6 + 0.5l7 = 25 + 20 + 75 = 120мм

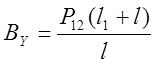

Определение опорных реакций.

![]()

![]()

где α = 20° - угол зацепления;

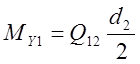

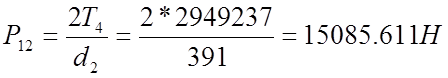

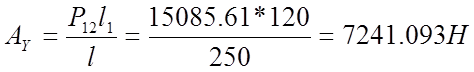

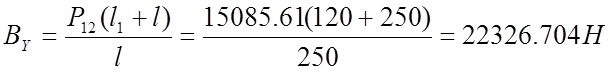

Определение изгибающих моментов.

![]()

![]()

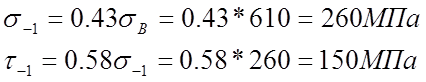

3.2 Выбор материала вала: [1, c.173]

Сталь 45 нормализованная, для которой:

[σ]в= 610 МПа - временное сопротивление

[σ]т= 360 МПа - предел текучести

Рассчитаем для стали 45: [2, с.388]

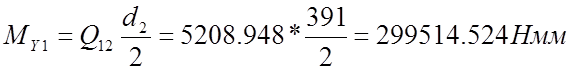

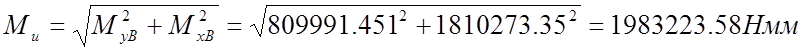

3.3 Расчет суммарного изгибающего момента в наиболее нагруженном сечении вала.

Наиболее нагружено будет сечение на опоре В:

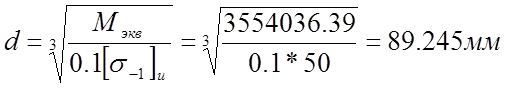

Суммарный изгибающий момент:

Найдем эквивалентный момент по 3 гипотезе прочности: [2, c.376]

![]()

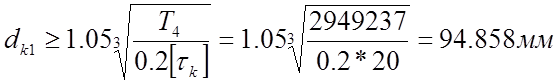

3.4 Определение диаметров участков вала.

Диаметр хвостовика вала под муфту определим из расчета на кручение:

к-т 1.05 учитывает ослабление сечения вала шпоночной канавкой

Принимаем:

dk1= 100мм

dп= 110мм - диаметр вала под подшипниками

dкп = 105мм - промежуточный диаметр между хвостовиком и подшипниками

dб= dk+ 2h = 100 + 20 = 120мм - диаметр буртика (h=10мм, [1, табл.14.7])

Определим радиус галтелей: [2, c.369]

R1 = R2 = R3 = R4 = 2мм

R5 = 3мм

R6 = 8мм

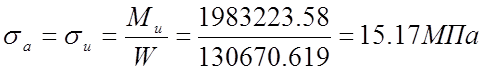

3.5 Проверим диаметр вала в опасном сечении:

d < dп = 110мм - оставляем dп= 110мм

3.6 Выбираем шарикоподшипники радиальные однорядные (средняя серия):

322 ГОСТ 8338 – 57 с параметрами:

d = 110мм - внутренний диаметр;

D = 240мм - внешний диаметр;

В = 50мм -

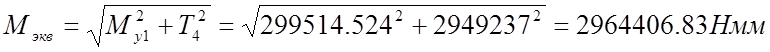

3.7 Определим диаметр вала dк2 под колесом:

Найдем эквивалентный момент по 3 гипотезе прочности: [2, c.376]

![]() - допускаемое напряжение [2, c.376]

- допускаемое напряжение [2, c.376]

Принимаем dк2 = 100 мм

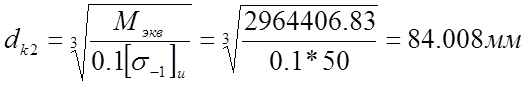

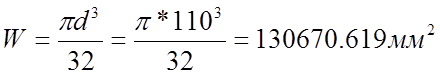

3.8 Найдем нормальные напряжения в наиболее нагруженном участке вала (d=110мм):

[2, c.378]

[2, c.378]

где

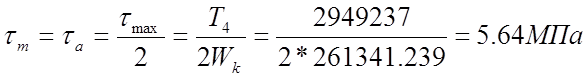

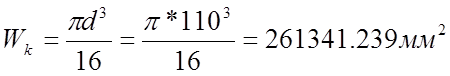

3.9 Найдем касательные напряжения для опасного сечения вала:

[2,

c.379]

[2,

c.379]

где

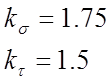

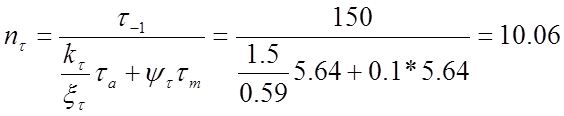

3.10 Эффективные к-ты концентрации напряжений для стали 45 с пределом прочности менее 700 МПа: [2, табл.13.2]

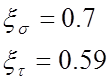

Масштабные факторы для вала d = 110мм: [2, табл.13.3]

Коэффициенты, учитывающие влияние постоянной составляющей цикла для среднеуглеродистых сталей: [2, табл.13.4]

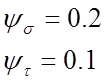

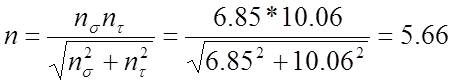

К-т запаса прочности по нормальным и касательным напряжениям:

[2, с.378]

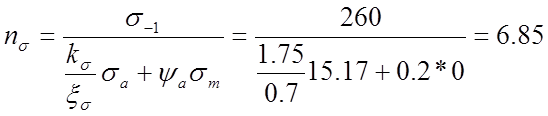

[2, с.378]

[2, с.378]

[2, с.378]

Общий к-т запаса прочности:

[2,

с.377]

[2,

с.377]

n > [n] – обеспечена достаточная прочность и жесткость вала

где [n] = 1.3 – 1.5 – требуемый к-т запаса для обеспечения прочности.

[n] = 2.5 – 4 – требуемый к-т запаса для обеспечения жесткости.

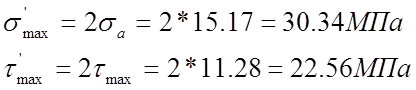

3.11 Проверка при двукратных перегрузках:

К-т запаса по сопротивлению пластическим деформациям:

[2,

с.379]

[2,

с.379]

nT > [nT]

где [nТ ] = 1.3 – 1.5 – требуемый к-т запаса прочности по текучести.

Вывод: прочность и жесткость вала обеспечена как в обычных режимах так и при двукратных перегрузках.

3.12 Для соединения вала с колесом используем шпонку призматическую с параметрами: [2, табл.4.1]

сталь 45

b = 28мм

h = 16мм

t = 10мм

t1 = 6.4мм

lp = 110мм

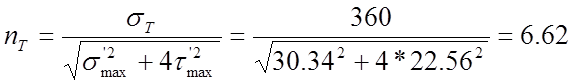

Рассчитаем шпонку на смятие:

![]() = 100 МПа для ст.45 [1, c.48]

= 100 МПа для ст.45 [1, c.48]

- условие прочности шпонки на смятие выполняется.

3.13 Для соединения вала с муфтой используем шпонку призматическую с параметрами: [2, табл.4.1]

b = 28мм

h = 16мм

t = 10мм

t1 = 6.4мм

lp = 70мм

4 Расчет кулачковой муфты, соединяющей вал двигателя с ведущим валом червячного редуктора.

4.1 Выбор материала: [1, табл.9.6]

Выбираем сталь ст. 45 улучшенную твердостью 200НВ для которой:

[σ]в= 690 МПа - предел прочности

[σ]т= 400 МПа - предел текучести

[σ]F= 510 МПа - допустимое сопротивление при изгибе

4.2 Выбираем муфту кулачково-дисковую 55 МН 2701 – 61 со следующими

параметрами: [2, табл.16.7]

dв = 55мм

Mp= 1250Нм

D = 150мм

L = 240мм

D0= 95мм

H = 69мм

h = 25мм

4.3 Выбор шпонки

Для соединения муфты с валами выбираем шпонку со следующими параметрами: [2, табл.4.1]

b = 16мм

h = 10мм

t = 6мм

t1 = 4.3мм

lp = 50мм - по ГОСТ 8789 – 68 [2, c.95]

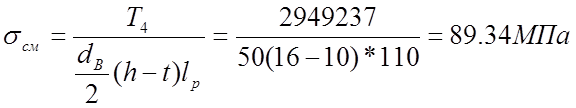

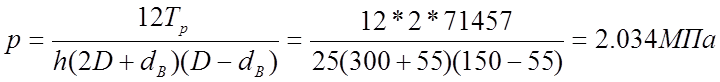

4.4 Расчет кулачков на смятие по удельному давлению на поверхность.

где ТР = 2Т1

![]() - прочность кулачков на

смятие обеспечена [2, c.479]

- прочность кулачков на

смятие обеспечена [2, c.479]

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.