Задание.

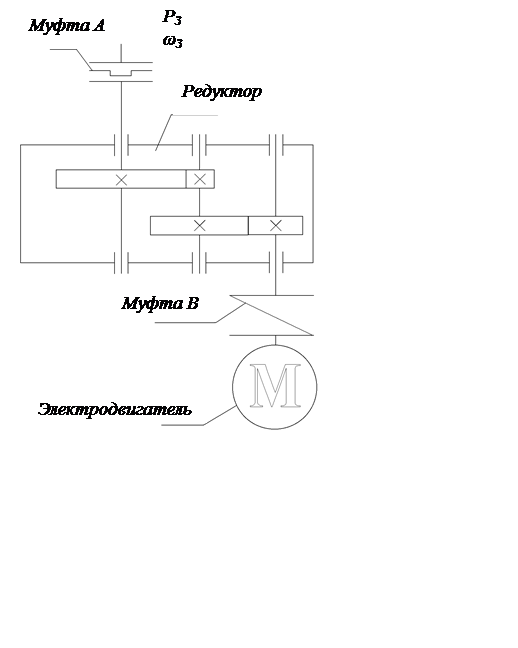

Спроектировать привод к ленточному конвейеру. Мощность на

ведомом валу редуктора P3 и угловая

скорость вращения вала ![]() . Представить

расчетно-пояснительную записку с полным расчетом привода и два листа чертежей.

. Представить

расчетно-пояснительную записку с полным расчетом привода и два листа чертежей.

|

РЗ = 10 кВт;

ωЗ = 3П=9,42 рад/с.

Задание для муфты: фланцевая муфта болты поставлены без зазора.

1.Полный расчет привода с выбором электродвигателя по ГОСТ определить мощность, угловую скорость, число оборотов, крутящий момент на каждом валу привода, общее передаточное отношение привода и разбивка его по ступеням.

По исходным данным прежде всего определяем мощность на ведущем валу привода по формуле:

[1] (1),

[1] (1),

где η – КПД привода.

Коэффициент полезного действия определяется по формуле:

![]() [1] (2),

[1] (2),

где η1 – КПД первой передачи, η2 – КПД второй передачи.

В редукторе используется две зубчатых передачи в масляной ванне. Из справочных данных определяем КПД с учетом потерь в подшипниках каждой передачи:

η1 = 0,96 – КПД первой передачи, [1,т.3]

η2 = 0,97 – КПД второй передачи

По формуле (2) определим общий коэффициент полезного действия для редуктора:

η = 0,96 * 0,97 = 0,93.

Полученный результат подставим в формулу (1) и определим мощность на ведущем валу:

.

.

Определим тип двигателя по ГОСТ [1,т.4]. Выбранный двигатель должен удовлетворять следующее условие:

![]() (3).

(3).

В данной работе будет использоваться двигатель марки АО 2 – 62 – 6, со следующими характеристиками:

РДВ = 13 кВт – условие (3) выполняется;

n = 960 об/мин;

d = 42 мм – диаметр вала;

l = 110 мм – длина вала.

[1,т.6]

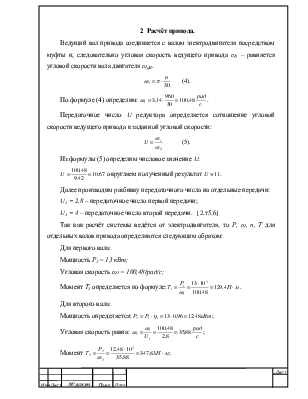

2 Расчёт привода.

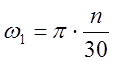

Ведущий вал привода соединяется с валом электродвигателя посредством муфты и, следовательно угловая скорость ведущего привода ω1 – равняется угловой скорости вала двигателя ωДВ.

(4).

(4).

По формуле (4) определим:

.

.

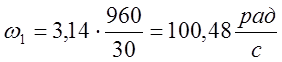

Передаточное число U редуктора определяется сотношение угловой скорости ведущего привода к заданной угловой скорости:

(5).

(5).

Из формулы (5) определим числовое значение U:

округляем

полученный результат

округляем

полученный результат ![]() .

.

Далее производим разбивку передаточного числа на отдельные передачи:

U1 = 2,8 – передаточное число первой передачи;

U1 = 4 – передаточное число второй передачи. [2.т5.6]

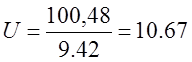

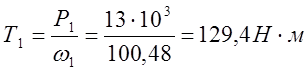

Так как расчёт системы ведётся от электродвигателя, то Р, ω, n, Т для отдельных валов привода определяются следующим образом:

Для первого вала:

Мощность Р1 = 13 кВт;

Угловая скорость ω1 = 100,48(рад/с;

Момент Т1

определяется по формуле: .

.

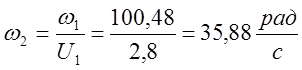

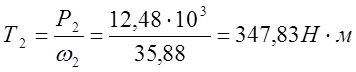

Для второго вала:

Мощность определяется:![]() ;

;

Угловая скорость равна:  ;

;

Момент  ;

;

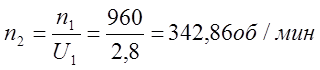

Число оборотов на втором

валу равно:  .

.

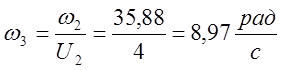

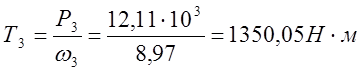

Для третьего вала:

Мощность определяется:![]() ;

;

Угловая скорость равна:  ;

;

Момент  ;

;

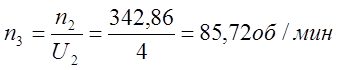

Число оборотов на третьем

валу равно:  .

.

3 Расчёт муфты.

Определим расчётный момент муфты:

![]() (6);

(6);

где Т1 – вращающий момент; КР – коэффициент режима работы (это табличное значение в нашем случае КР = 1,25).

Подставим числовые

значения в формулу (5): ![]() .

.

Запишем параметры муфты:

|

[Тр], Н*м |

Д0, мм |

l, мм |

L, мм |

dст, мм |

D, мм |

в, мм |

z |

марка |

|

250 |

110 |

82 |

170 |

80 |

140 |

20 |

4 |

М12 |

[2, с.49]

[Тр] – допускаемый расчетный момент;

Д0 – диаметр окружности, на которой расположены болты;

l – длина полумуфты;

L – длина муфты;

dст – диаметр ступицы;

D – наружный диаметр муфты;

z – количество болтов

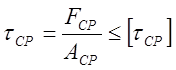

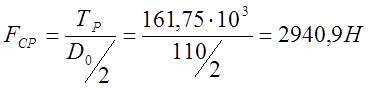

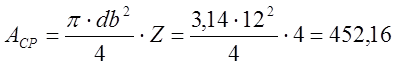

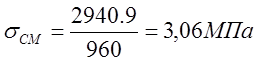

Расчёт муфты (болты на срез):

(7);

(7);

где ![]() = 52 МПа.

= 52 МПа.

мм2

мм2

.

.

где ![]()

![]() мм2

мм2

![]()

Болты выполняются из стали СТ3 (σт = 210 МПа)

Сечение шпонки:

Подбираем данные из справочника

b = 12, h = 8 , t1 = 5 , t2 = 3,3 ), lш=100 [2.17.1]

![]() (8);

(8);

Ширина в=12мм

Высота h=8мм

Глубина паза вала t1=5мм

Глубина паза втулки t2=3,3мм

Длина шпонки lш=100мм

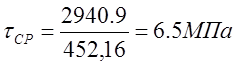

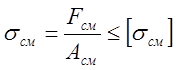

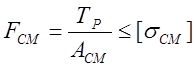

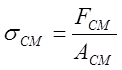

Расчёт шпонки на смятие.

(9);

(9);

где ![]() =

80 МПа

=

80 МПа

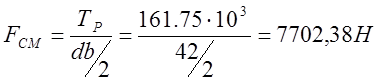

Рассчитаем Fсми Асм:

;

;

![]() .

.

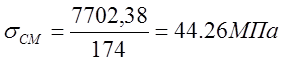

Подставим числовые

значения в формулу (9):  .

.

Полученные результаты удовлетворяют условия (7) и (8), следовательно муфта для данного курсового проекта подобранна верно.

4 Расчёт цилиндрической зубчатой передачи.

Для расчёта запишем исходные данные:

Р1 = 13 (кВт), Р2 = 12,48 (кВт), ω1 = 100,48 (рад/с),

ω2 = 35,8(рад/с), U1 =2,8 Т1 = 129,4 (Нм),

Т2 = 347,83 (Нм), n1 = 960 (об/мин), n2 = 342,86 (Нм).

Назначаем материал для зубчатых колёс:

- для шестерни – сталь 40ХН улучшенная,

с твёрдостью 295 НВ, для которой допускается контактное напряжение ![]() , допускаемое напряжение при изгибе

, допускаемое напряжение при изгибе ![]() .

.

- для колеса – сталь 40 ХН

нормализованная, твёрдостью 250 НВ, для которой ![]() ,

,

![]() .

.

Общее допускаемое

напряжение в прямозубой цилиндрической передаче составляет ![]() .

.

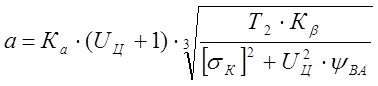

Определим межосевое расстояние:

(10);

(10);

Ка – коэффициент прямозубой передачи (Ка = 49,5), [2, с.162]

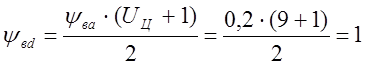

ψва – коэффициент ширины венца зубчатой передачи (ψва = 0,2),

Кβ – коэффициент распределения нагрузки по

длине зуба, принимается в зависимости от коэффициента  ,

из справочного материала принимаем Кβ = 1,05.

,

из справочного материала принимаем Кβ = 1,05.

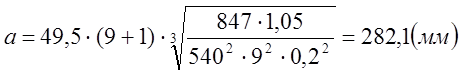

Подставим численные значения в выражение (10):

;

;

округляем полученный результат до ближайшего целого числа: а = 300 (мм).

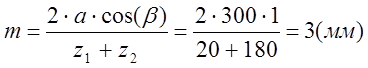

Назначаем число зубьев шестерни z1 = 20, тогда z2 = z1 * U1 = 20*9 = 180.

Так как в редукторе используются прямозубые передачи, то угол β = 00.

Определим модуль зацепления передачи:

. [1, с.30]

. [1, с.30]

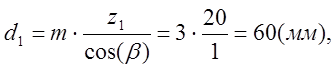

Определяем основные размеры шестерни и колеса.

Диаметры делительных окружностей:

-

для шестерни

-

для колеса

Диаметры выступов зубьев:

-

для шестерни ![]() ,

,

-

для колеса ![]()

Диаметры впадин зубьев:

-

для шестерни ![]()

-

для колеса ![]()

Ширина венца зубчатых колёс:

-

для колеса ![]()

-

для шестерни ![]()

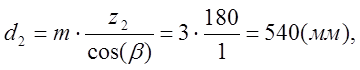

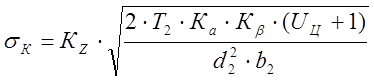

Определим окружную скорость передачи:

.

.

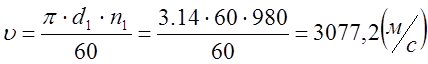

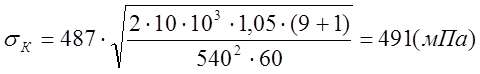

Произведём проверочный расчёт передачи на контактную прочность:

(11);

(11);

где Ка – коэффициент, учитывающий распределение нагрузки между зубьями (для прямозубых передач Ка = 1), [2б т.9.12]

КZ – коэффициент, учитывающий механические свойства зубчатых колёс (для прямозубых передач КZ = 487).

Подставим числовые значение в выражение (11):

.

.

Так как ![]() , то условие прочности

, то условие прочности ![]() выполняется и следовательно материал

для зубчатых колёс подобран верно.

выполняется и следовательно материал

для зубчатых колёс подобран верно.

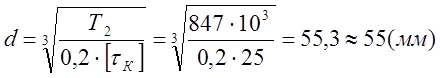

Конструктивные размеры ведомого зубчатого колеса.

- толщина зубчатого венца ![]()

- толщина диска ![]()

- диаметр вала под зубчатым колесом

(где ![]() )

)

,

,

-

диаметр ступицы

колеса ![]()

-

длина ступицы

колеса ![]()

- размер фаски подвал принимаем n = 3(мм), [2, т.14.7]

-

размер фаски

колеса ![]()

- диаметр расположения облегчающих отверстий принимаем

D0 = 300(мм),

- диаметр облегчающих отверстий принимаем d0 = 90(мм).

Список литературы.

1. Козлова С.Н. Детали машин. Методические указания. Саратов: Ротапринт СГТУ 1997

2. Кузьмин А.В. и др. Расчеты деталей машин. Минск: Высшая школа 1986

3. Устюгов И.И. Детали машин М.: Высшая школа 1981

4. Решетов Д.П. Детали машин М.: 1968

5. Мовнин М.С., Израелит А.В., Рабашкин А.Г. Основы технической механики –Л.: Судостроение, 1969

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.