Также необходимо проследить все связи между работами и разработать технологическую подготовку производства (ТПП) — совокупность мероприятий, обеспечивающих технологическую готовность производства (ГОСТ 14.004-83). Под технологической готовностью производства понимается наличие на предприятии полных комплектов конструкторской и технологической документации и средств технологического оснащения, необходимых для осуществления заданного объема выпуска продукции установленными технико-экономическими показателями.

Линия система технологической подготовки производства (ТПП) установленная государственными стандартами система организации и управления технологической подготовки производства, предусматривающая широкое применение прогрессивных технологических процессов стандартной технологической оснастки и оборудования, средства механизации и автоматизации производственных процессов инженерно-технических и управленческих работ (ГОСТ 14.001-73).

Основное назначение ЕСТПП согласно ГОСТ 14.001-73 заключается в создании системы организации и управления процессом ТПП, обеспечивающий единый для всех предприятий и организаций системный подход выбору и применению методов и средств ТПП соответствующих достижениям науки и техники и производства, освоение производства и выпуска изделии высшей категории качества в минимальные сроки при минимальных трудовых и материальных затрат на ТПП на всех стадиях создания изделий, включая опытные образцы (партии), и также изделия единичного производства; организацию производства высокой степени гибкости, допускающей возможность непрерывного его совершенствования и быструю переналадку на выпуск новых изделий; рациональную организацию механизированного и автоматизированного выполнения комплекта инженерно-технических и управленческих работ; взаимосвязи ТПП и управления его с другими системами с подсистемами управления.

Основными задачами ТПП являются освоение производства и обеспечение выпуска новых изделий высокого качества в установленном сроке и заданного количества с высокой экономической эффективностью их производства на эксплуатации, а также совершенствования действующей технологии выпуска изделий.

ТПП новых изделий включает решение задач по следующим основным функциям:

1) обеспечения технологичности конструкции изделия;

2) разработка технологических процессов и методов контроля;

3) проектирование и изготовление технологи ческой оснастки и нестандартного (специального) оборудования:

Указанные функции охватывают весь необходимый комплекс работ. по ТПП, в том числе конструктивно - технологический анализ производства.

Технологическая подготовка производства в объединении (на предприятии) выполняется в отделах главного технолога, главного металлурга, а инструментальных и технологических бюро основных цехов.

Целью курсовой работы является полная разработка системы технологической подготовки производства по функции механообработки цеха.

Исходные данные:

Тип производства – серийное;

Мощность участка 80-120 тыс. н/ч;

Принимаем 80 тыс. н/ч.

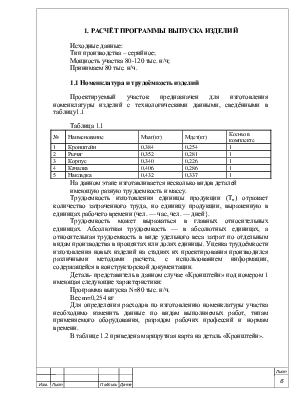

Проектируемый участок предназначен для изготовления номенклатуры изделий с технологическими данными, сведёнными в таблицу1.1

Таблица 1.1

|

№ |

Наименование |

Мзаг(кг) |

Мдет(кг) |

Кол-во в комплекте |

|

1 |

Кронштейн |

0,384 |

0,254 |

1 |

|

2 |

Рычаг |

0,352 |

0,281 |

1 |

|

3 |

Корпус |

0,340 |

0,226 |

1 |

|

4 |

Качалка |

0,406 |

0,286 |

1 |

|

5 |

Накладка |

0,432 |

0,337 |

1 |

На данном этапе изготавливается несколько видов деталей имеющую разную трудоемкость и массу.

Трудоемкость изготовления единицы продукции (Ти) отражает количество затраченного труда, но единицу продукции, выраженную в единицах рабочего времени (чел. — час, чел. — дней}.

Трудоемкость может выражаться в главных относительных единицах. Абсолютная трудоемкость — в абсолютных единицах, а относительная трудоемкость в виде удельного веса затрат по отдельным видам производства в процентах или долях единицы. Уценка трудоёмкости изготовления новых изделий на стадиях их проектирования производился различными методами расчета, с использованием информации, содержащейся в конструкторской документации.

Деталь- представитель в данном случае «Кронштейн» под номером 1 имеющая следующие характеристики:

Программа выпуска N=80 тыс. н/ч.

Вес m=0,254 кг

Для определения расходов по изготовлению номенклатуры участка необходимо изменить данные по видам выполняемых работ, типам применяемого оборудования, разрядом рабочих профессий и нормам времени.

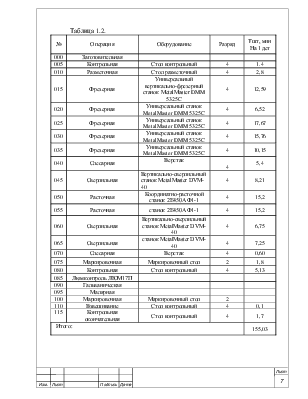

В таблице 1.2 приведена маршрутная карта на деталь «Кронштейн».

Таблица 1.2.

|

№ |

Операция |

Оборудование |

Разряд |

Тшт, мин На 1 дет |

|

000 |

Заготовительная |

|||

|

005 |

Контрольная |

Стол контрольный |

4 |

1.4 |

|

010 |

Разметочная |

Стол разметочный |

4 |

2,8 |

|

015 |

Фрезерная |

Универсальный вертикально-фрезерный станок MetalMaster DMM 5325C |

4 |

12,59 |

|

020 |

Фрезерная |

Универсальный станок MetalMaster DMM 5325C |

4 |

6,52 |

|

025 |

Фрезерная |

Универсальный станок MetalMaster DMM 5325C |

4 |

17,67 |

|

030 |

Фрезерная |

Универсальный станок MetalMaster DMM 5325C |

4 |

15,76 |

|

035 |

Фрезерная |

Универсальный станок MetalMaster DMM 5325C |

4 |

10,15 |

|

040 |

Слесарная |

Верстак |

4 |

5,4 |

|

045 |

Сверлильная |

Вертикально-сверлильный станок MetalMaster DVM-40 |

4 |

8,21 |

|

050 |

Расточная |

Координатно-расточной станок 2Е450А Ф1-1 |

4 |

15,2 |

|

055 |

Расточная |

станок 2Е450А Ф1-1 |

4 |

15,2 |

|

060 |

Сверлильная |

Вертикально-сверлильный станок MetalMaster DVM-40 |

4 |

6,75 |

|

065 |

Сверлильная |

станок MetalMaster DVM-40 |

4 |

7,25 |

|

070 |

Слесарная |

Верстак |

4 |

0,60 |

|

075 |

Маркировочная |

Маркировочный стол |

2 |

1,8 |

|

080 |

Контрольная |

Стол контрольный |

4 |

5,13 |

|

085 |

Люмконтроль ЛЮМ17П |

|||

|

090 |

Гальваническая |

|||

|

095 |

Малярная |

|||

|

100 |

Маркировочная |

Маркировочный стол |

2 |

|

|

110 |

Взвешивание |

Стол контрольный |

4 |

0,1 |

|

115 |

Контрольная окончательная |

Стол контрольный |

4 |

1,7 |

|

Итого: |

155,03 |

|||

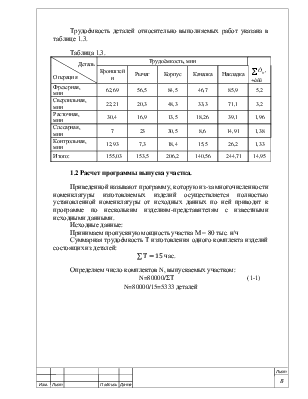

Трудоёмкость деталей относительно выполняемых работ указана в таблице 1.3.

Таблица 1.3.

|

Деталь Операция |

Трудоёмкость, мин |

||||||

|

Кронштейн |

Рычаг |

Корпус |

Качалка |

Накладка |

|

||

|

Фрезерная, мин |

62,69 |

56,5 |

84,5 |

46,7 |

85,9 |

5,2 |

|

|

Сверлильная, мин |

22,21 |

20,3 |

48,3 |

33,3 |

71,1 |

3,2 |

|

|

Расточная, мин |

30,4 |

16,9 |

13,5 |

18,26 |

39,1 |

1,96 |

|

|

Слесарная, мин |

7 |

23 |

30,5 |

8,6 |

14,91 |

1,38 |

|

|

Контрольная, мин |

12,93 |

7,3 |

18,4 |

15,5 |

26,2 |

1,33 |

|

|

Итого: |

155,03 |

153,5 |

206,2 |

140,56 |

244,71 |

14,95 |

|

Приведенной называют программу, которую из-за многочисленности номенклатуры изготовляемых изделий осуществляется полностью установленной номенклатуры от исходных данных по ней приводят к программе по нескольким изделиям-представителям с известными исходными данными.

Исходные данные:

Принимаем пропускную мощность участка М = 80 тыс. н/ч

Суммарная трудоёмкость Т изготовления одного комплекта изделий состоящих из деталей:

|

|

Определяем число комплектов N, выпускаемых участком:

|

N=80000/ΣТ |

(1-1) |

N=80000/15=5333 деталей

Тогда, общее число деталей равна:

|

Ni=N1+N2+N3+N4+N5 |

(1-2) |

N1=5333 деталей

N2=5333 деталей

N3=5333 деталей

N4=5333 деталей

N5=5333 деталей

Ni=5333+5333+5333+5333+5333=26665 деталей

Приведённая масса:

|

|

(1-3) |

![]() Принимаем

деталь – «Кронштейн» как представитель, так как его масса ближе к полученной

приведенной массе.

Принимаем

деталь – «Кронштейн» как представитель, так как его масса ближе к полученной

приведенной массе.

Расчет приведенной программы Nпр заключается в условном приравнивании каждого изделия группы к выбранному представителю и определению их количества с учетом коэффициента приведения Кпр.

|

|

(1-4) |

Где Nзад – заданная программа приводимого изделия;

Кпр – общий коэффициент приведения, определяемый по формуле:

|

|

(1-5) |

Где К1, К2, К3 – коэффициенты приведения соответственно по массе, серийности и сложности;

Кn – коэффициент любого параметра, учитывающий особенности изготовления или сборки рассматриваемых изделий.

Коэффициент приведения по массе К1:

|

|

(1-6) |

Коэффициент приведения по серийности К2:

|

|

(1-7) |

Коэффициент приведения по сложности К3:

|

|

(1-8) |

Где Q, B, Qx, Bx – соответственно масса (кг), и программа выпуска (шт.), изделий-представителей и приводимых изделий.

n – показатели степени в зависимости от типа машиностроения. Для объектов легкого и среднего машиностроения n=0,15;

Hx – число оригинальных деталей в приводимом изделии;

Н – число оригинальных деталей в изделии-представителе.

Расчет приведенной программы сводим в таблицу 1.4

Таблица 1.4

|

№ |

Ni,шт |

К1 |

К2 |

К3 |

Кпр |

Ni·Kпр |

|

|

Расч. |

Прин. |

||||||

|

1 |

5333 |

1 |

1 |

1 |

1 |

1 |

5333 |

|

2 |

5333 |

0,93 |

1 |

1,1 |

1,023 |

1,02 |

5440 |

|

3 |

5333 |

1,02 |

1 |

1,01 |

1,03 |

1,03 |

5493 |

|

4 |

5333 |

1 |

1 |

1,02 |

1,02 |

1,02 |

5440 |

|

5 |

5333 |

0,98 |

1 |

1,05 |

1,029 |

1,03 |

5493 |

Найдем среднее приведённое количество изготавливаемых деталей в партии.

![]()

Далее находим приведенную трудоёмкость согласно полученной

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.