ЗАДАНИЕ

на курсовое проектирование по

курсу «Металлорежущие станки»

Спроектировать коробку скоростей металлорежущего станка с техническими характеристиками, соответствующими номеру Вашего варианта (таблица 1).

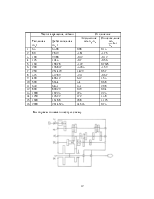

Таблица 1.

|

Токарно-винторезные станки |

|||||

|

№ вари анта |

Структурная формула |

Знаменатель ряда φ |

Диапазон регулирования Rn |

Наибольший диаметр заготовки, устанавливаемый над станиной, мм |

Дополнительные данные |

|

1. |

Ра (1 + Рb) = 12 |

1,41 |

45 |

250 |

|

Оглавление

Введение 3

1 Определение режимов резания 4

2 Кинематический расчет 9

3Силовой расчет коробки скоростей 13

4 Расчет элементов коробки скоростей 15

5 Выбор конструкции шпинделя и его расчет 16

6. Расчет шпинделя на жесткость 19

Список литературы 21

|

Введение

На станках токарной группы обрабатывают детали типа валов, дисков и втулок, осуществляя обтачивание наружных цилиндрических поверхностей, торцов и уступов, прорезание канавок и отрезку, растачивание отверстий (цилиндрических, конических и фасонных), обтачивание конических и фасонных поверхностей, сверление, зенкерование и развертывание отверстий, нарезание наружной и внутренней резьбы резцом, метчиком и плашкой, вихревое нарезание резьбы, накатывание рифленых поверхностей.

Главным движением, определяющим скорость резания, является вращение шпинделя, несущего заготовку. Оно осуществляется через 18-тиступенчатую коробку скоростей (проектируемый узел). При проектировании будем стремиться разработать конструкцию с максимально возможной точностью передаточных отношений и минимальными габаритами узла, применением, по возможности, наиболее дешёвых материалов, обеспечении ремонтоспособности и надёжности работы, простоты конструкции и эксплуатации.

1 Определение исходных данных для проектирования

Станок предназначен для точения цилиндрических поверхностей с максимальным диаметром Dmax=250 мм. В целях экономичного использования станка примем среднее расчетное значение Dmin = 50 мм, исходя из неравенства Dmax > Dmin (стр.106, [1]).

При определении

предельных скоростей резания предпочтительно принимать ![]() для

чистовых работ,

для

чистовых работ, ![]() - для черновых работ,

соответственно при минимальной подаче и глубине резания (чистовая обработка) и

максимальных подаче и глубине резания (черновая обработка).

- для черновых работ,

соответственно при минимальной подаче и глубине резания (чистовая обработка) и

максимальных подаче и глубине резания (черновая обработка).

В качестве материала при

наибольшей скорости резания принимаем серый чугун СЧ20 (НВ![]() 190), материал режущей части резца

– твёрдый сплав ВК6, как наиболее прогрессивный в настоящее время материал по

сравнению с быстрорежущей сталью.

190), материал режущей части резца

– твёрдый сплав ВК6, как наиболее прогрессивный в настоящее время материал по

сравнению с быстрорежущей сталью.

1.1 Обработка чугуна (черновая операция)

Инструмент: резец проходной упорный прямой с пластинами из твердого сплава с углом в плане 90º (стр.120, табл.7 [2]) ГОСТ 18879-73:

Принимаем минимальную глубину резания t=2 мм (стр.84 [1]).

Подача (стр.266, табл.11[2]) S=1,5 мм/об,

Скорость резания (стр.265 [2]):

![]() , где по табл. 17, стр. 269

[2]:

, где по табл. 17, стр. 269

[2]:

![]() =68,5; x=0; у=0,4; m=0,2.

=68,5; x=0; у=0,4; m=0,2.

Стойкость резца принимаем Т=60 мин (стр.268 [2]).

Коэффициент ![]() (стр. 268 [2])

(стр. 268 [2])

,где nv=1 (стр.262, табл.2 [2]), HB=190

,где nv=1 (стр.262, табл.2 [2]), HB=190

;

;

![]() =0,8 – табл.5, стр.263 [2] – поковка;

=0,8 – табл.5, стр.263 [2] – поковка;

![]() =1 – табл.6, стр.263 [2] – для ВК6;

=1 – табл.6, стр.263 [2] – для ВК6;

![]() ;

;

.

.

Частота вращения шпинделя:

![]()

Принимаем 20 об/мин

Минутная подача

Sмч=nminч××Sч=20×1,5=30мм/мин;

1.2 Обработка чугуна (чистовая операция)

Инструмент: резец проходной упорный прямой с пластинами из твердого сплава с углом в плане 90º (стр.120, табл.7 [2]) ГОСТ 18879-73:

Принимаем минимальную глубину резания t=0,5 мм (стр.84 [1]).

Подача (стр.266, табл.11[2]) S=0,2 мм/об.

Скорость резания (стр.265 [2]):

![]() , где по табл. 17, стр. 269

[2]:

, где по табл. 17, стр. 269

[2]:

![]() =324; x=0,2; у=0,4; m=0,28.

=324; x=0,2; у=0,4; m=0,28.

Стойкость резца принимаем Т=40 мин (стр.268 [2]).

Коэффициент ![]() (стр. 268 [2])

(стр. 268 [2])

,где nv=1 (стр.262, табл.2 [2]), HB=190

,где nv=1 (стр.262, табл.2 [2]), HB=190

;

;

![]() =1 – табл.5, стр.263 [2] – обработка

поверхности без корки;

=1 – табл.5, стр.263 [2] – обработка

поверхности без корки;

![]() =1 – табл.6, стр.263 [2] – для ВК6;

=1 – табл.6, стр.263 [2] – для ВК6;

![]() ;

;

.

.

Частота вращения шпинделя:

![]()

Принимаем 900 об/мин

Минутная подача

Sмч=nminч××Sч=900×0.2=180 мм/мин;

1.3 Обработка стали (черновая операция)

Инструмент: резец проходной упорный прямой с пластинами из твердого сплава с углом в плане 90º (стр.120, табл.7 [2]) ГОСТ 18879-73:

Принимаем минимальную глубину резания t=2 мм (стр.84 [1]).

Подача (стр.266, табл.11[2]) S=1,3 мм/об,

Скорость резания (стр.265 [2]):

![]() , где по табл. 17, стр. 269

[2]:

, где по табл. 17, стр. 269

[2]:

![]() =68,5; x=0; у=0,4; m=0,2.

=68,5; x=0; у=0,4; m=0,2.

Стойкость резца принимаем Т=60 мин (стр.268 [2]).

Коэффициент ![]() (стр. 268 [2])

(стр. 268 [2])

,где nv=1 (стр.262, табл.2 [2]), HB=190

,где nv=1 (стр.262, табл.2 [2]), HB=190

;

;

![]() =0,8 – табл.5, стр.263 [2] – поковка;

=0,8 – табл.5, стр.263 [2] – поковка;

![]() =1 – табл.6, стр.263 [2] – для ВК6;

=1 – табл.6, стр.263 [2] – для ВК6;

![]() ;

;

![]()

Частота вращения шпинделя:

![]() .

.

Принимаем 25 об/мин

Минутная подача

Sмч=nminч××Sч=25×1,3=32.5 мм/мин;

1.4 Обработка стали (чистовая операция)

Инструмент: резец проходной упорный прямой с пластинами из твердого сплава с углом в плане 90º (стр.120, табл.7 [2]) ГОСТ 18879-73:

Принимаем минимальную глубину резания t=0,5 мм (стр.93 [1]).

Подача (стр.266, табл.11[2]) S=0,8 мм/об.

Скорость резания (стр.265 [2]):

![]() , где по табл. 17, стр. 269

[2]:

, где по табл. 17, стр. 269

[2]: ![]() =324; x=0,2; у=0,4; m=0,28.

=324; x=0,2; у=0,4; m=0,28.

Стойкость резца принимаем Т=40 мин (стр.268 [2]).

Коэффициент ![]() (стр. 268 [2])

(стр. 268 [2])

,где nv=1 (стр.262, табл.2 [2]), HB=190

,где nv=1 (стр.262, табл.2 [2]), HB=190

;

;

![]() =1 – табл.5, стр.263 [2] – обработка

поверхности без корки;

=1 – табл.5, стр.263 [2] – обработка

поверхности без корки;

![]() =1 – табл.6, стр.263 [2] – для ВК6;

=1 – табл.6, стр.263 [2] – для ВК6;

![]() ;

;

![]()

Частота вращения шпинделя:

![]() .

.

Принимаем 500 об/мин

Минутная подача

Sмч=nminч××Sч=500×0.8=400 мм/мин;

Определение мощности электродвигателя.

Мощности двигателя ![]() ,

кВт определяется по формуле:

,

кВт определяется по формуле:

![]() , где

, где ![]() - эффективная

мощность, кВт;

- эффективная

мощность, кВт;

![]() -

коэффициент перегрузки электродвигателя;

-

коэффициент перегрузки электродвигателя; ![]() ;

;

![]() -

КПД привода главного движения;

-

КПД привода главного движения; ![]() .

.

![]()

Привод главного движения и привод подач обслуживает один двигатель.

|

Nэд = Nэд(гл) + Nэд(под); |

Nэд(под) = (0,03…0,05) · Nэд(гл)

Nэд(под) = 0,03 · 4,3 = 0,129 кВт.

Nэд =0,129 + 4,58 = 4,71 кВт.

Принимаем за исходный параметр минимальное значение подачи Smin =30мм/мин.

Тогда максимальное значение подачи:

![]() мм/об

мм/об

Из геометрического ряда предпочтительных чисел[1, с. 180] принимаем стандартные значения Smin=31.5мм/мин;Smax=224мм/мин

Т. о. исходные данные для проектирования:

j = 1,12;z = 18; dmax=360мм;Smin=31.5мм/мин;Smax=224мм/мин.

2.Кинематический расчет.

2.1. Построение структурной сетки.

Структурная формула будет иметь вид:

Ра (1 + Рb) = 12

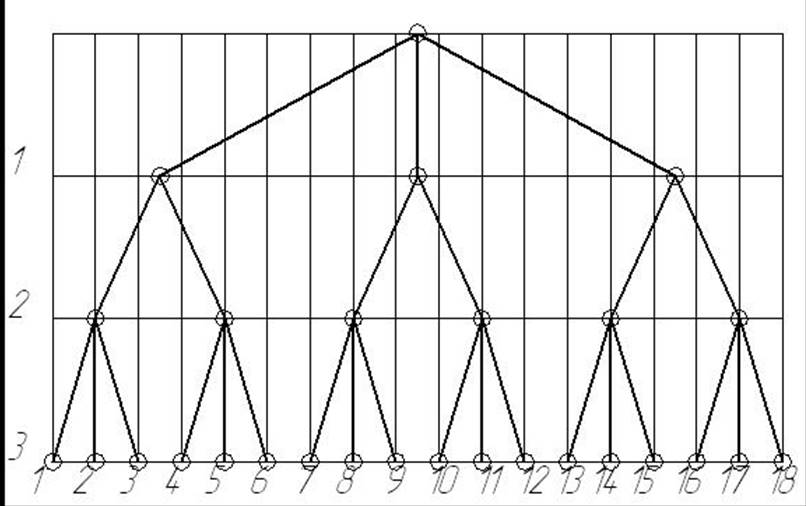

Строим график структурной сетки (рис.1).

Из структурной сетки получаем следующие соотношения для передаточных чисел:

I1*i2=φ8=2.48

I3*i4*i5*i6=φ2=1.25

I7*i8=φ1=1.12

0.25≤φ≤2

Φ-24≤i≤φ12

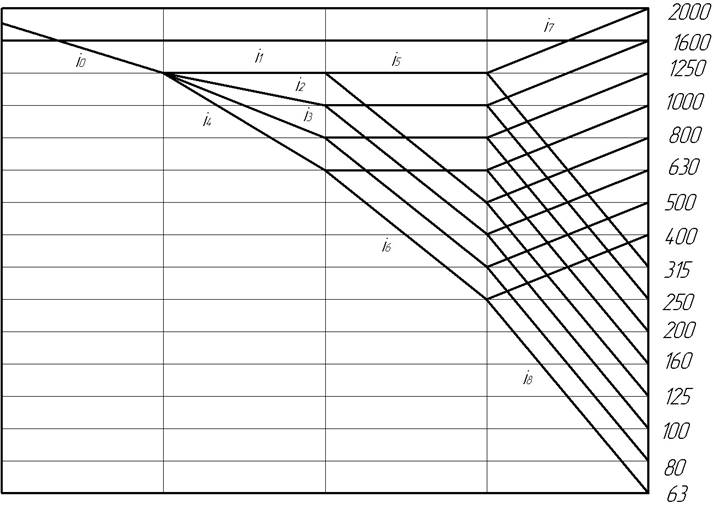

2.2. Построение графика чисел оборотов:

![]() ;

;

![]() ;

;

![]() .

.

Рисунок 1 – Структурная сетка

В соответствии с полученными соотношениями строим график чисел оборотов (рис.2.), промежуточные значения чисел оборотов – из геометрического ряда.

Принимаем

электродвигатель с синхронной частотой вращения ![]() ;

Асинхронная частота вращения (табл. 24.8, стр. 377 [5]):

;

Асинхронная частота вращения (табл. 24.8, стр. 377 [5]): ![]() .

.

Тогда передаточное отношение:

![]() ;

;

Рис. 2. График чисел оборотов.

2.3. Определение числа зубьев зубчатых колес.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

1 |

|

1,589 |

|

|

|

112 |

101 |

102 |

101 |

|||||

2.4. Определяем действительное значение частот вращения шпинделя с учетом конкретных чисел зубьев колес на каждом валу и сравниваем со стандартными значениями.

Отклонение действительных величин не должно превышать

![]() ;

;

Расчет ведем по формуле:

![]() , где

, где ![]() .

.

![]() ;

;

![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

|

Частота вращения, об/мин |

Отклонение |

|||

|

Табличная (n |

Действительная (n |

Абсолютное ∆n=n |

Относительное

|

|

|

1 |

63 |

63,08 |

0,08 |

0,13 |

|

2 |

80 |

78,19 |

-1,81 |

-1,75 |

|

3 |

100 |

99,88 |

-0,12 |

-0,12 |

|

4 |

125 |

124,3 |

-0,7 |

-0,56 |

|

5 |

160 |

158,78 |

-1,22 |

0,7625 |

|

6 |

200 |

196,817 |

-3,183 |

-1,59 |

|

7 |

250 |

251,429 |

1,429 |

0,57 |

|

8 |

315 |

312,89 |

-2,11 |

-0,67 |

|

9 |

400 |

406,12 |

6,12 |

1,53 |

|

10 |

500 |

503,4 |

3,4 |

0,68 |

|

11 |

630 |

643,1 |

13,1 |

2,08 |

|

12 |

800 |

800,29 |

0,29 |

0,04 |

|

13 |

1000 |

1022,3 |

22,3 |

2,23 |

|

14 |

1250 |

1267,2 |

17,2 |

1,38 |

|

15 |

1600 |

1618,8 |

18,8 |

1,175 |

|

16 |

2000 |

2014,523 |

14,523 |

0,73 |

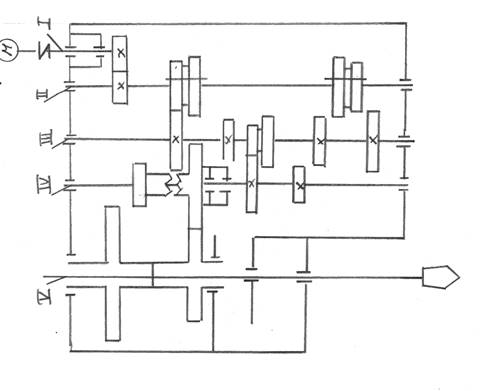

Выбираем

кинематическую схему

3. Силовой расчет коробки скоростей.

3.1. Определим КПД привода:

![]() (стр. 334 [6]);

(стр. 334 [6]);

![]() ;

;

3.2. Выбор электродвигателя.

Требуемая мощность электродвигателя:

![]() ;

;

Выбираем асинхронный двигатель исполнения IM

3081 типа 4А132М2УЗ (закрытый, обдуваемый, с синхронной частотой вращения ![]() , мощностью 11кВт), (стр. 337,

табл.24.8 [5]);

, мощностью 11кВт), (стр. 337,

табл.24.8 [5]);

3.3. Определяем фактическую частоту вращения каждого вала.

В коробке скоростей универсальных станков в качестве

расчетного числа оборотов берут не ![]() , а расчетную:

, а расчетную:

![]() , где

, где ![]() - диапазон регулирования;

- диапазон регулирования;

![]() .

.

Принимаем ![]() .

.

Тогда по графику (рис.2) частота вращения каждого вала составляет:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

3.4. Определяем мощность на каждом валу:

![]() , где

, где ![]() - КПД передач, подшипников.

- КПД передач, подшипников.

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

3.5. Определяем крутящий момент на каждом валу (стр. 237 [7]):

![]() ,

,

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

3.6. Определяем модуль зубчатых зацеплений:

;

;

;

;

;

;

;

;

;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

4 Расчет элементов коробки скоростей.

4.1 Расчет геометрических параметров зубчатых колес.

![]() -

- ![]() ;

; ![]() ;

;

![]() -

- ![]() ;

; ![]() ;

; ![]() .

.

![]() -

- ![]() ;

; ![]() ;

;

|

in |

№ |

m,мм |

Z |

d,мм |

da,мм |

df,мм |

a,мм |

|

i0 |

1 |

2 |

34 |

68 |

78 |

63 |

112 |

|

2 |

78 |

156 |

160 |

151 |

|||

|

i0 |

3 |

3 |

51 |

153 |

159 |

145,5 |

152 |

|

4 |

51 |

153 |

159 |

145,5 |

|||

|

i0 |

5 |

45 |

135 |

141 |

127,5 |

||

|

6 |

56 |

168 |

173 |

160,5 |

|||

|

i0 |

7 |

39 |

117 |

123 |

109,5 |

||

|

8 |

62 |

186 |

195 |

178,5 |

|||

|

i0 |

9 |

34 |

102 |

108 |

94,5 |

||

|

10 |

67 |

201 |

207 |

193,5 |

|||

|

i0 |

11 |

51 |

153 |

159 |

145,5 |

153 |

|

|

12 |

51 |

153 |

159 |

145,5 |

|||

|

i0 |

13 |

29 |

87 |

93 |

79,5 |

||

|

14 |

73 |

219 |

235 |

211,5 |

|||

|

i0 |

15 |

5 |

62 |

310 |

310 |

297,5 |

252,5 |

|

16 |

39 |

195 |

205 |

182,5 |

|||

|

i0 |

17 |

20 |

100 |

110 |

87,5 |

||

|

18 |

81 |

405 |

415 |

392,5 |

Степень точности колес определяется в зависимости от назначения. Принимаем степень точности 7. Материал колёс – сталь 20Х.

4.2. Предварительный расчет диаметров валов.

Диаметр вала определяется из условия прочности на кручение при пониженных допускаемых напряжениях:

, где T –

крутящий момент ;

, где T –

крутящий момент ;![]() - допускаемое условное

напряжение на кручение.

- допускаемое условное

напряжение на кручение.![]() для

промежуточных валов:

для

промежуточных валов:![]() для входного и выходного

валов.

для входного и выходного

валов.

Тогда

, принимаем

, принимаем ![]() ;

;

, принимаем

, принимаем ![]() ;

;

, принимаем

, принимаем ![]() ;

;

, принимаем

, принимаем ![]() ;

;

, принимаем

, принимаем

![]()

5. Выбор конструкции шпинделя и его расчет.

Конструкция шпинделя выбирается конструктивно.

5.1. Подбор и расчет подшипников шпинделя.

Критерием подбора подшипников служит неравенство

(стр. 427[10]): ![]() , где

, где ![]() - требуемая величина динамической

грузоподъемности;

- требуемая величина динамической

грузоподъемности; ![]() - табличные значения

динамической грузоподъемности выбранного подшипника.

- табличные значения

динамической грузоподъемности выбранного подшипника.

, где

, где ![]() - приведенная нагрузка подшипника;

- приведенная нагрузка подшипника; ![]() - угловая скорость, об/мин;

- угловая скорость, об/мин; ![]() - долговечность подшипника (

- долговечность подшипника (![]() );

);

![]() - коэффициент, зависящий от формы

кривой консольной усталости.

- коэффициент, зависящий от формы

кривой консольной усталости.

В данном случае схема установки подшипников выполнена

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.